Fターム[4F204AB28]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 前処理された添加剤、配合剤 (11)

Fターム[4F204AB28]に分類される特許

1 - 11 / 11

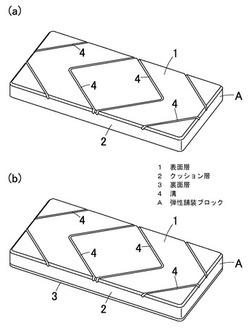

弾性舗装ブロック及びその製造方法

【課題】表面の耐摩耗性を維持しつつ、反りが発生することを有効に防ぐことができる弾性舗装ブロックを提供する。

【解決手段】粒状ゴムチップ材をバインダーで結合させて形成される表面層1と、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2の積層構造で弾性舗装ブロックAを形成する。弾性舗装ブロックAの表面は粒状ゴムチップ材をバインダーで結合させて形成される表面層1で形成され、弾性舗装ブロックAの表面の耐摩耗性を維持することができると共に、バインダーを含有することなくゴム粉を熱圧縮成形して形成されるクッション層2が積層されているため、表面層1のバインダーが劣化しても、表面層1の反り変形をクッション層2で防ぐことができる。また、表面層1の表面に溝4が設けられているので、表面層1の熱収縮の作用が全面に及ぶことを溝4で遮断することができ、反り変形の発生をより有効に防止できる。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 物性をできるだけ変化させずに、熱伝導性が高いウレタン発泡成形体を提供する。また、その製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している熱伝導性フィラーと、を有する。熱伝導性フィラーは、非磁性体からなる熱伝導性粒子と、該熱伝導性粒子の表面に付着された磁性粒子と、を有する複合粒子からなる。また、ウレタン発泡成形体の製造方法を、発泡ウレタン樹脂原料と、該熱伝導性フィラーと、を混合して混合原料とする原料混合工程と、該混合原料を発泡型のキャビティ内に注入し、該キャビティ内の磁束密度が略均一になるように磁場をかけながら発泡成形する発泡成形工程と、を有するように構成する。

(もっと読む)

燃料電池用セパレータの製造方法及び燃料電池用セパレータ

【課題】成形不良や導電性の不足を招くことがなく、耐久性を向上させ得る燃料電池用セパレータの製造方法及び燃料電池用セパレータを提供する。

【解決手段】粉状の成形材料1を成形用金型10に充填して加熱加圧した後、加圧冷却して燃料電池用セパレータを成形する燃料電池用セパレータの製造方法で、所定の樹脂と黒鉛粒子を所定の樹脂の溶融開始温度以上の温度で加熱混練して成形材料1を調製し、成形材料1を粉砕して粉体化した後、粉体化した成形材料1に黒鉛粒子を添加して所定の樹脂の溶融開始温度未満の温度で混合することにより、粉状の成形材料1を調製する。黒鉛粒子の周辺に所定の樹脂が過度に密着して導電性を阻害することがないので、導電性不足を解消できる。また、所定の樹脂と黒鉛の局部的なばらつきを抑制できるので、燃料電池用セパレータの機械的特性や導電性の不良が局部的に発生するのを解消できる。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 所望の吸音特性を有すると共に放熱性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している磁性フィラーと、該基材中に配合され融点が50℃以上150℃以下の合金からなる低融点合金粉末と、を有する。また、ウレタン発泡成形体の製造方法は、発泡ウレタン樹脂原料と、磁性フィラーと、融点が50℃以上150℃以下の合金からなる低融点合金粉末と、を混合し混合材料を調製する混合材料調製工程と、該混合材料を発泡型のキャビティ内に注入し、磁束密度が略均一な磁場中で発泡成形する発泡成形工程と、を有する。

(もっと読む)

水回り用樹脂成形体の製造方法

【課題】本発明は、粒子による新規な柄を達成しながら、耐熱性にも優れた水回り用樹脂

成形体を提供する。

【解決手段】マトリックスと、前記マトリックス中に分散された粒子と、を備えてなる水回り用樹脂成形体の製造方法であって、

前記粒子と前記マトリックスとを下型底面を備える型に注型する工程と、

前記下型底面と接する接触面を前記水回り用樹脂成形体の使用面となるように脱型する工程とを備え、

前記マトリックスはエポキシ樹脂配合物からなり、

前記粒子は前記マトリックスとは異なる組成のエポキシ樹脂配合物より構成され、

かつ、前記水回り用樹脂成形体を厚み方向に切断し、切断面にある100個の粒子について計測し、単純平均をとることで、計算されるフェレット径が、前記水回り用樹脂成形体の使用面を基準線として1mm以上の大きさを有することを特徴とする、水回り用樹脂成形体の製造方法を提供する。

(もっと読む)

人工錆石の製造方法及びそれによる盆栽用錆石

【課題】人工錆石について、簡易な手順で天然錆石の質感・風合いを忠実に再現できるようにする。

【解決手段】粒状石と液状合成樹脂とを所定割合で混合して作成したペースト状の成型用組成物23,33を、モデル錆石の表面を型取りしてなる型枠内2,3に投入または塗って固化させ、脱型することにより成型体10とした後、成型体10表面に石錆状の色彩を付与する人工錆石の製造方法において、成型用組成物23,33を型枠2,3に投入または塗る前に、型枠2,3内面に酸化または水酸化により錆を生じる金属粉を散布しておき、成型作業により石肌状に形成される成型体10表面に金属粉の粒体を少なくとも一部が埋没した状態で固定させ、脱型後に金属粉を酸化または水酸化させて錆を生じさせる、ことを特徴とするものとした。

(もっと読む)

有機・無機ハイブリッド成形物の製造方法

【課題】本発明は、優れた放熱性、絶縁性を有する成形物を提供することを課題とする。

【解決手段】金属アルコキシドおよび/または類金属アルコキシドの溶液と、片末端または両末端に該アルコキシドと反応可能な官能基を有するポリオルガノシロキサンの溶液または片末端または両末端に該アルコキシドと反応可能な官能基を有する液状ポリオルガノシロキサンとを混合し、反応を行なって液状有機・無機ハイブリッド低縮合物あるいは有機・無機ハイブリッド低縮合物の溶液を調製し、該液状有機・無機ハイブリッド低縮合物または有機・無機ハイブリッド低縮合物の溶液に無機充填材を添加して25℃のアスカーC硬度を20以上90以下のペースト状成形材料を調製し、該ペースト状成形材料を上型と下型とからなる成形装置の下型上に載置し、プレス成形によって所定の形状に成形すると共に該ペースト状成形材料に含まれる揮発成分を外界に逃散せしめかつ該有機・無機ハイブリッド低縮合物を硬化せしめる。

(もっと読む)

摩擦材の製造方法

【課題】メンテナンス工数を低減し、成形不良を低減して摩擦材の熱成形を効率的に行なうことができる摩擦材の製造方法を提供する。

【解決手段】ブレーキに用いる摩擦材の原料を予備成形型に投入して所定形状の予備成形品を成形する予備成形工程と、前記予備成形物の摩擦面および側面に粉体離型剤を付着させる工程と、前記粉体離型剤が付着した予備成形物とプレッシャプレートとを熱成形(圧着加熱)する工程と、を含むことを特徴とする構成とすることで、必要以外の箇所に付着させない(塗布しない)ことによる材料ロスの低減、型清浄化の維持(型洗浄頻度の低減)ができ、また、粉体であるため型の温度低下がなく、成形不良の低減、生産性向上を図ることができる。

(もっと読む)

成形機

【課題】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、成形品の密度を均一にすること。

【解決手段】 カーボンと樹脂とを含んだ粉末状の成形原料を用いて、その両面に複数の溝をもつ板状の成形品を加熱圧縮成形により成形する成形機において、固定側金型と可動側金型とで形成される一面または該一面の一部のみが開放された閉空間の厚さが、成形品の厚みよりも所定量大きい状態で、この閉空間内に成形原料を供給充填して、金型を振動させる。

(もっと読む)

真空積層装置及び積層方法

【課題】 基材に対するフィルム状樹脂層の追従密着性、積層体の表面平滑性が優れ、1万回以上の繰り返し使用でもフィルム状樹脂層の追従性、密着性に優れた積層装置及び方法を提供する。

【解決手段】 凹凸を有する基材1にフィルム状樹脂層2から積層体[A]を形成するため、可撓性シート3を付設した下部プレート5及び上部プレート6を設置、下部プレート5の可撓性シート3と上部プレート6の可撓性シート4の間に狭持される、凹凸を有する基材1とフィルム状樹脂層2からなる仮積層体を載置、下部プレート5を持ち上げて上部プレート6と密封係合状態にし、上部プレート6と可撓性シート3の間の空間部を真空状態にした後、空隙部に大気又は圧縮空気を入れて可撓性シート3を膨張させ、仮積層体を可撓性シート3と可撓性シート4の間で圧締めする真空積層装置であって、可撓性シート3が繊維層を有する真空積層装置及びそれを用いた積層方法。

(もっと読む)

充填体

【課題】 チップ材のような細粒または細片の充填材が表皮材内に充填された充填体の製造方法を提供する。

【解決手段】 細粒または細片からなる充填材が表皮材内に充填され,充填材同士,充填材と表皮材の裏面とが接着する充填体を製造する方法は,細粒または細片からなる充填材に水反応性バインダーを混合する工程と,混合された充填材を,袋状の表皮材内に充填し,充填体を形成する工程と,該充填体に水蒸気を通す工程とを含む。充填体内を通る水蒸気によりバインダーは反応し,充填材同士,充填材と表皮材の裏面とが接着する。

(もっと読む)

1 - 11 / 11

[ Back to top ]