国際特許分類[C25D21/12]の内容

化学;冶金 (1,075,549) | 電気分解または電気泳動方法;そのための装置 (15,555) | 電気分解または電気泳動による被覆方法;電鋳 (10,553) | 電解被覆用槽の保守または操作方法 (797) | プロセス制御または調整 (347)

国際特許分類[C25D21/12]の下位に属する分類

電解液成分の添加制御 (102)

国際特許分類[C25D21/12]に分類される特許

1 - 10 / 245

高強度鋼板の遅れ破壊特性の評価方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

スパークプラグの製造方法

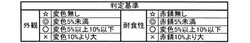

【課題】スパークプラグの主体金具の耐食性を確保しつつ、主体金具に生じる変色を抑制することのできる技術を提供することを目的とする。

【解決手段】スパークプラグの製造方法では、下記の工程により得られた主体金具を用いる。

(A)ニッケルめっき処理が施された主体金具に対して、ラック式によるクロメート処理を下記の条件で行なうことにより、三価のクロメート皮膜を形成する工程

条件(a):クロメート処理における電流密度は、0.6A/dm2以上14.5A/dm2以下

条件(b):クロメート処理に用いられる陽極と、主体金具のうち陽極に最も接近している部分との距離は、100mm以上400mm以下

(もっと読む)

めっき皮膜の製造方法

【課題】電流密度Dkを変化させて行なうめっき皮膜の製造方法において、従来よりも簡易にめっき皮膜表面の凹凸欠陥を低減できるめっき皮膜の製造方法を提供することを目的とする。

【解決手段】電流密度Dkを段階的に増加させながらめっき皮膜を形成する、めっき皮膜の製造方法において、電流密度の増加にあわせてめっき液の攪拌速度Vを増加させる事を特徴とするめっき皮膜の製造方法を提供する。

(もっと読む)

硫酸銅めっき浴の管理方法及び銅めっき皮膜の製造方法

【課題】本発明は、生産に使われない物性評価用の銅めっき皮膜を製造することなく、グラビア版を製造しながら銅めっき皮膜を形成した当初の硫酸銅めっき浴中のハードナー濃度を推定することであり、特にグラビア版の製造工程における機械的彫刻およびバラード剥離に適した銅めっき皮膜を安定的に製造するために、硫酸銅めっき浴中に添加するハードナーの添加濃度を管理する硫酸銅めっき浴の管理方法を提供することを目的とする。

【解決手段】機械彫刻後のシリンダーから銅バラードを剥離し、銅めっき皮膜表面の引っかき試験を行うことによって、硫酸銅めっき浴中のハードナー濃度を推定する方法としたものである。

(もっと読む)

連続メッキ装置

【課題】 複数の分割陰極レールを用いることなく、設定電流値に応じた膜厚で各ワークにメッキ皮膜を形成する連続メッキ装置を提供すること。

【解決手段】 連続メッキ装置は、メッキ液11を収容し、搬送路に沿って連続搬送される複数のワークWを同時にメッキするメッキ槽10と、複数のワークWをそれぞれ保持する複数の搬送治具20を介して複数のワークWと電気的に接続される共通陰極電極30と、メッキ槽10内にて搬送経路と対向配置される複数の分割陽極電極40と、複数の分割陽極電極40の各一つと共通陰極電極30とに接続され、複数の分割陽極電極40に供給される電流をそれぞれ独立して制御する複数の電源50と、を有する。

(もっと読む)

低内部応力銅電気めっき方法

【課題】銅堆積物において内部応力を軽減する銅電気めっき方法を提供する。

【解決手段】1種以上の銅イオン源、1種以上の抑制剤、および艶消し外観の銅堆積物を提供するのに充分な量の1種以上の促進剤を含む組成物と基体とを接触させめっきを行う。促進剤には3−メルカプトプロパン−1−スルホン酸、エチレンジチオジプロピルスルホン酸、ビス−(ω−スルホブチル)−ジスルフィド、メチル−(ω−スルホプロピル)−ジスルフィド、N,N−ジメチルジチオカルバミン酸(3−スルホプロピル)エステル、(O−エチルジチオカルボナト)−S−(3−スルホプロピル)−エステル、3−[(アミノ−イミノメチル)−チオール]−1−プロパンスルホン酸、3−(2−ベンジルチアゾリルチオ)−1−プロパンスルホン酸、ビス−(スルホプロピル)−ジスルフィドおよびこれらのアルカリ金属塩が挙げられる。

(もっと読む)

硫酸銅めっき液中の染料系添加剤の濃度測定方法、めっき方法及びめっき装置

【課題】簡単な操作により、硫酸銅めっき液中の染料系添加剤の濃度を定量分析することが可能な濃度測定方法、それを用いためっき方法、および、めっき装置を提供することを目的とする

【解決手段】360nm以上510nm以下の範囲から選択された波長の光を用いて硫酸銅めっき液の吸光度を測定し、前記吸光度から硫酸銅めっき液中の染料系添加剤の濃度を算出することを特徴とする硫酸銅めっき液中の染料系添加剤の濃度測定方法を提供する。また、当該測定方法を用いためっき方法、めっき装置を提供する。

(もっと読む)

磁性体膜めっき装置及びめっき処理設備

【課題】気泡の抜けが比較的よく、広い設置面積を必要としないディップ方式を採用し、しかもアノードとして強磁性体を使用したとしても、磁気異方性の均一性に影響を与えることを極力防止しつつ、基板表面に磁性体膜を形成することができるようにする。

【解決手段】めっき槽302と、めっき時にめっき電源の陽極に接続されるアノード318と、基板を保持してアノードと対向する位置に位置させる基板ホルダ26と、めっき槽の周囲に配置され、基板ホルダで保持してアノードと対峙した位置に位置させた基板の周囲に基板に平行な鉛直方向の磁界を発生させる、筒状の電磁石からなる磁界発生装置306を有し、磁界発生装置は、鉛直方向に配置され、独立した電流を流すことで、鉛直方向に強さの異なる磁界を発生させる複数のコイル332a,332b,332cを有する。

(もっと読む)

モデル作成方法およびモデル作成プログラム

【課題】解析モデルの要素数を減らしてコストを削減する。

【解決手段】電着槽内で車体10が占めるワーク領域A1と、電着槽内で電着液11が占める電着液領域A2とが設定される。続いて、パネルP1,P2間の隙間寸法Gapが計算され、この隙間寸法Gapが基準値G0と比較される。隙間寸法Gapが基準値G0以上となる範囲においては、パネルP1,P2間に区画される領域が電着液領域A2のまま維持される。一方、隙間寸法Gapが基準値G0を下回る範囲においては、パネルP1,P2間に区画される領域が電着液領域A2からワーク領域A1に変換される。そして、残存する電着液領域A2が複数の要素に分割されて電着液解析モデルが作成される。このように、微小隙間の電着液領域A2を削減するようにしたので、電着液解析モデルの要素数を削減することが可能となる。

(もっと読む)

シミュレーション方法およびシミュレーションプログラム

【課題】開発コストを抑制しながら車体に追加する電着穴の大きさを設定する。

【解決手段】電着塗装を想定して車体解析モデルを構成する要素毎に塗膜厚Xが計算される(S10)。塗膜厚Xが基準値を下回ると判定された場合には、車体解析モデルから膜厚不足領域が抽出される(S12)。膜厚不足領域毎に最も薄い塗膜厚Xの穴加工要素が抽出され(S13)、この穴加工要素に基づいて電着穴の加工位置が設定される(S14)。続いて、所定のマップデータを参照して衝突試験時に各穴加工要素に作用する応力が読み込まれ(S15)、この応力に基づいて電着穴径が設定される(S16)。これにより、車体強度を考慮しながら電着穴の大きさを設定することができ、不要な車体強度の低下を回避することが可能となる。したがって、車体強度を回復させるための設計変更を回避することができ、車体の開発コストを抑制することが可能となる。

(もっと読む)

1 - 10 / 245

[ Back to top ]