Fターム[4E081EA33]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 装置(突合せ溶接) (454) | 溶接装置 (148) | 自動溶接装置 (145) | 用途 (70) | 管と管板シール溶接装置 (12)

Fターム[4E081EA33]に分類される特許

1 - 12 / 12

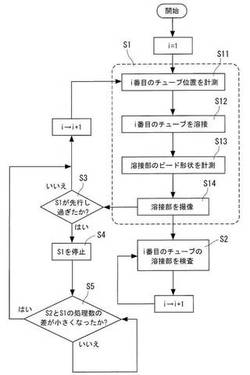

作業検査方法と作業装置

【課題】製品における多数の対象部分をロボットと人とで検査する場合に、ロボットによる作業と人による検査を、効率よく行え、かつ、異常が生じた場合に、行われた作業が無駄になる対象部分の数を抑えるようにする。

【解決手段】ステップS1において、ロボットは、製品における多数の対象部分に対して順番に作業を行う。ステップS1が進行している時に、ステップS2において、ステップS1でロボットによる作業が行われた各対象部分を、人が検査する。ステップS3において、ステップS1で作業が行われた対象部分の数が、ステップS2で検査された対象部分の数よりも、第1の設定数だけ多くなったら、ステップS1の作業を停止する。

(もっと読む)

TIG溶接装置

【課題】これらの課題を解決する手段として、円筒鞍型圧力容器の貫通穴の開先斜面に対して溶接トーチが傾斜し溶接することで、アーク溶接中の溶融池が重力影響を受けにくく安定した溶接ビート形成するように構成するTIG溶接装置を提供することにある。

【解決手段】円筒鞍型形状圧力容器と、該容器の貫通穴と管台とを溶接する、傾斜面の開先内3次元溶接において、開先傾斜面に対して溶接トーチ(4)を傾けることのできるTIG溶接装置であって、開先傾斜角度に対してモータを駆動源とし、平行リンク機構部(A)を設け、溶接トーチ(4)を傾けることが可能な傾斜駆動手段(15)を設けたことを特徴とするTIG溶接装置である。

(もっと読む)

固定構造及び管端溶接装置

【課題】管の固定時における管の軸線方向への移動を防止し、もって管の端部を管板に管端溶接する際の作業性を向上させる。

【解決手段】管の内部に挿入され、管の軸線方向に移動自在な移動シャフト51と、移動シャフト51を囲んで設けられ拡径自在なスリーブ52と、移動シャフト51に一体的に設けられ、スリーブ52の一端52a側から他端52b側に向かう移動シャフト51の移動により、スリーブ52を拡径させるスリーブ拡径部53と、スリーブ52の他端52bに当接され、スリーブ拡径部53の相対移動によるスリーブ52の軸線方向への移動を阻止する移動阻止部54とを備える。

(もっと読む)

治具ユニット及びこれを用いた円周溶接装置

【課題】 ドラム缶等の天板に口金をシールドガスの雰囲気中でアークにより円周溶接する際に、アークの強烈な光を遮蔽すると共に、溶接部のシールド効果を高められるようにする。

【解決手段】 ドラム缶等の天板50の開口50a周縁部に口金51をシールドガスGの雰囲気中でアークにより円周溶接する際に用いる治具ユニット2であって、治具ユニット2は、天板50及び口金51を支持する下部治具2′と、下部治具2′との間で天板50の開口50a周縁部近傍を挾持固定する上部治具2″とから構成され、上部治具2″は、天板50の開口50a周縁部近傍に当接する環状の上部クランプ16と、上部クランプ16内に水平回転自在に配設され、溶接用トーチ28の先端部が挿入されるトーチ挿入用穴17aを有し且つ天板50と口金51の溶接個所周辺に溶接用トーチ28から放出されるシールドガスGを溜めるためのシールドガス空間Sを形成する円盤状の蓋体17とから成る。

(もっと読む)

管端シール自動溶接装置

【課題】溶接トーチ本体と、被シール溶接位置との間の距離を常に一定にして自動的にシール溶接することができる管端シール自動溶接装置を提供する。

【解決手段】本体ケース12内に装着されたモータにより回転する回転筒13と、本体ケース12内から前方外部に延設する回転筒13の外側にブラケット14を介して保持される溶接トーチ本体15と、この前方に設けられ、回転筒13と軸芯を一致するように設けられている管芯出し金具17を有する管端シール自動溶接装置10において、溶接トーチ本体15と被シール溶接位置との間の距離を、溶接トーチ本体15のアーク長に比例するアーク電流値と、設定アーク長に比例する基準アーク電流値との差で検出せしめるアーク電流制御装置23と、アーク電流制御装置23の指示に基づいて溶接トーチ本体15を前、後動せしめる駆動装置24を具備する。

(もっと読む)

円周状自動溶接装置及び円周状自動溶接方法

【課題】車両甲板の溶接部材の溶接を簡易に行い、溶接品質を向上させると共に、溶接工数の低減を図る円周状自動溶接装置及び円周状自動溶接方法を提供する。

【解決手段】本実施例に係る円周状自動溶接装置10は、鋼板11に形成された円周状開口部12を閉塞する閉塞部材13を溶接する円周状自動溶接装置であって、鋼板11上を走行可能な走行手段14を備えた装置本体15と、該装置本体15に設けられ、円周状開口部12に対し、溶接位置の位置決めを行う位置決め手段16Aと、該位置決め手段16Aによって装置本体15の位置決めを行った後、装置本体15を固定する固定手段17と、装置本体15に設けられ、鋼板11と閉塞部材13との間を周溶接する溶接手段18とを有する。従来のように半自動溶接トーチを用いて手動で溶接施工する場合よりも溶接時間を短縮すると共に、良好な外観の溶接ビードが得られ、溶接品質を向上させる。

(もっと読む)

管端自動シール溶接装置

【課題】管板の管孔の形状及び管状部材の断面形状が非円形の場合においても、管孔と管状部材の管端部を自動溶接できる管端自動シール溶接装置を提供する。

【解決手段】駆動手段60の動力により芯出し棒50の軸線A回りに回転する回転体30と、回転体の回転力を利用して、溶接棒95及びトーチ91を管孔の周縁部形状と相似形の旋回軌跡で芯出し部材の周囲を旋回させる回転力伝達機構30A、30D、41、65A、65D、67、80、81と、回転体の回転力を利用して、軸線A方向に見たときにトーチの電極92が常に管孔の周縁部と該周縁部の法線L方向に対向するようにトーチの向きを調整する方向調整機構30B、30C、42、65B、65C、72、74、76、78、79、84、85と、を備える。

(もっと読む)

管端シール溶接装置および電極交換方法

【課題】電極の交換作業を容易に行うことができ、かつ電極交換後の調整作業を省略できる管端シール溶接装置および電極交換方法を提供する。

【解決手段】管6に挿入される心金21と、その心金21の周りに旋回自在に設けられたトーチ22と、そのトーチ22に着脱自在に取り付けられた電極24とを備えた管端シール溶接装置1の電極交換方法において、トーチ移動手段26と、トーチ位置検出手段27と、トーチ位置記憶手段とを設け、上記電極24の交換前に上記トーチ位置記憶手段にてトーチ22の原点位置を記憶し、その後、上記トーチ移動手段26にて上記トーチ22を上記心金21に対して離間させ、その離間した状態で上記電極24を交換し、交換後、上記トーチ移動手段26にて上記トーチ22を、上記心金21に近接させて、上記トーチ位置記憶手段に記憶された上記原点位置に復帰させるものである。

(もっと読む)

管端シール溶接方法および管端シール溶接装置

【課題】溶接作業の放置化と溶接不良の低減とを図ることができる管端シール溶接方法および管端シール溶接装置を提供する。

【解決手段】鉛直に設けられた管板4の各管穴41に水平に伝熱管5を挿入し、その管穴41周りの管端51をティグ溶接する管端シール溶接方法において、予め上記管端51に対する電極21の距離を設定すると共に、その電極位置でのアーク電圧を基準アーク電圧として記憶し、その後、溶接時に、アーク電圧をサンプリングすると共に、そのサンプリングしたアーク電圧と上記基準アーク電圧とを比較し、両アーク電圧の差が所定の判定電圧差を超えるときに、溶接を中断するものである。

(もっと読む)

自動管端溶接装置

【課題】 コストの増大を抑制し装置の位置決め精度の確保を容易にしつつ、管端溶接作業の自動化を図ることが可能な自動管端溶接装置を提供する。

【解決手段】 自動管端溶接装置10は、所定の回転軸を中心に周方向に溶接トーチが移動する自動溶接部11と、複数の管2の配列方向に沿って自動溶接部11を移動させる溶接部移動機構12と、溶接部移動機構12を管板1に取り付けるためのベースプレート13とを備える。

(もっと読む)

管端溶接装置の制御装置及び制御プログラム

【課題】 管端溶接作業の自動化を図ることが可能な管端溶接装置の制御装置及び制御プログラムを提供する。

【解決手段】 複数の管と管板とを管端溶接する管端溶接装置の制御装置であって、前記複数の管の配列に関する配列情報を記憶する配列データ記憶部201と、配列データ記憶部201に記憶された配列情報に基づいて、複数の管のそれぞれに対して溶接トーチを位置決めする位置制御部200とを備える。

(もっと読む)

軸合わせ機構及び自動管端溶接装置

【課題】 管端溶接作業の自動化に好ましく用いられる軸合わせ機構を提供する。

【解決手段】 軸合わせ機構14は、複数の管2と管板1とを管端溶接する溶接装置に用いられる。また、軸合わせ機構14は、溶接対象の管2の内部に挿入されかつ先端部の径が変化自在な軸合わせ用芯金治具70と、軸合わせ用芯金治具70を、溶接対象の管2の軸方向に移動させる第1駆動系(31、37、71)と、第1駆動系とは別に設けられ、軸合わせ用芯金治具70の先端部の径を変化させる第2駆動系(75、77)とを備える。

(もっと読む)

1 - 12 / 12

[ Back to top ]