Fターム[4F212VD04]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ構成部材区分 (2,734) | トレッド (529) | キャップ/ベースゴム (103)

Fターム[4F212VD04]に分類される特許

1 - 20 / 103

空気入りタイヤの製造方法

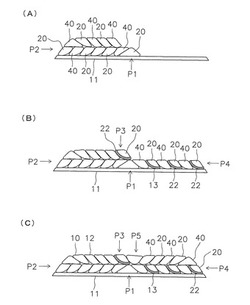

【課題】トレッドゴムの成形効率を高めるとともに、トレッドゴムに含まれる導電性ゴムを減らすことができる空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴムの成形工程は、非導電性ゴムからなるゴムリボン20とゴムリボン40を同時に巻き付ける2ショット段階を含む。2ショット段階では、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通る。リボン巻き付け位置がL字状経路を通る際に、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部13を導電性ゴム22により形成する。

(もっと読む)

アンダートレッド貼付装置

【課題】ナイフの位置調整を自動的に行うことによりアンダートレッドのセンタリング不良およびセンタリングの微調整を自動的に行うことができるアンダートレッド貼付装置を提供する。

【解決手段】アンダートレッドの左右両端を切断して所定幅のアンダートレッドを形成する一対のナイフと、ナイフ移動手段と、第1カメラと、第2カメラと、第1カメラの撮影画像によりトレッドのセンター位置を算出すると共に、第2カメラの撮影画像によりアンダートレッドのセンター位置を算出することにより、トレッドのセンター位置に対する切断前のアンダートレッドのセンター位置のずれ方向およびずれ量を特定する手段と、ずれ方向およびずれ量に基づいて一対のナイフを移動させてアンダートレッドを所定幅に切断する手段と、トレッドにアンダートレッドを、それぞれのセンター位置を合致させた状態で貼り付ける手段とを備えているアンダートレッド貼付装置。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下やユニフォミティの悪化を抑えるとともに、皮被り状態になることを防いで通電性能を良好に発揮できる空気入りタイヤと、その空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴム10に設けた一対の導電部が、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を左側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから左側に接地幅CWの10%以上の距離を隔てた第1の導電部13と、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を右側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから右側に接地幅CWの10%以上の距離を隔てた第2の導電部14とで構成されている。

(もっと読む)

空気入りタイヤ、及びタイヤの更生方法

【課題】導電性ゴム材の使用量を低く抑えながら導電性を確保する。

【解決手段】トレッドゴムは、帯状のトレッドゴム部材がタイヤ周方向に一周巻きされるトレッドゴム本体と、その周方向両端面間を接着するトレッド接着層とからなる。前記トレッドゴム本体は、トレッド接地面の一部をなしかつ該トレッドゴム本体を半径方向内外に貫通することなくタイヤ周方向に連続してのびる接地ゴム部を有する。サイドウォール部に、半径方向外端部がトレッド接着層と接しかつ半径方向内端部がクリンチゴムと接するサイドゴム層が配される。接地ゴム部とトレッド接着層とサイドゴム層とクリンチゴムとが導電性ゴム材からなる。

(もっと読む)

二重トレッドキャップを有する空気入りタイヤ

【課題】転がり抵抗とトラクションとの間の従来の兼ね合わせを軽減することができるタイヤを提供する。

【解決手段】空気入りタイヤ用のトレッドは、トレッドベース層と、トレッドベース層の半径方向外側の第1のトレッドキャップ層と、トレッドベース層の半径方向外側に位置し、かつ第1のトレッドキャップ層の半径方向外側に位置するとともに第1のトレッドキャップ層に軸線方向に隣接して位置する第2のトレッドキャップ層と、空気入りタイヤの内側トレッド縁部の所にトレッドベース層および第1のトレッドキャップ層に軸線方向に隣接して配置された第1のトレッドスカートと、空気入りタイヤの外側トレッド縁部の所にトレッドベース層および第2のトレッドキャップ層に軸線方向に隣接して配置された第2のトレッドスカートと、を含む。

(もっと読む)

タイヤ及びタイヤの製造方法

【課題】 キャップゴムとベースゴムとベルトとを備え、ラグ溝が形成されるタイヤにおいて、クラックの発生を抑制しつつ、耐久性及び耐熱性を向上させたタイヤ及びその製造方法を提供する。

【解決手段】 タイヤ径方向において、ベースゴム40の厚さBは、基準厚さAの40%以上であり、ラグ溝100のタイヤ径方向内側には、ベースゴム40とベースゴム40よりも耐候性を有する被覆ゴム部材80とを有する層が形成され、ラグ溝100の表面は、被覆ゴム部材80又は、被覆ゴム部材80とキャップゴム20とにより構成され、ウェーブ最大値Wは、基準厚さAの27%以下である。

(もっと読む)

タイヤ製造方法

【課題】トレッド製造時にゴム焼けが発生しにくく、かつ、ベアーの発生等の製造不良が生じにくいタイヤ製造方法を提供する。

【解決手段】カレンダー12から供給された帯状ゴムシート18を、成型ドラム24に形成されているグリーンケース28の外周面に巻付けて積層しトレッド30を製造するタイヤ製造方法において、帯状ゴムシート18の厚さを、トレッド30の径方向内周部32と径方向外周部34で異ならせている。

(もっと読む)

空気入りタイヤ、及び、空気入りタイヤの製造方法

【課題】製造時にタイヤケースとトレッドとの間にエアーが入り込むことを抑制可能な、空気入りタイヤ、及び、この空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤ10は、タイヤケース18を備えている。タイヤケース18のタイヤ幅方向Wの両外側には、補充トレッド部材32が配置されている。補充トレッド部材32の内側端32INは、ベルト層30のタイヤ幅方向Wの最外端32OUTよりもタイヤ幅方向Wの内側に配置されている。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤ

【課題】トレッドゴムに設けられる導電部のボリュームを低減しうるとともに、導電経路の長距離化を抑制でき、しかも制動性能の向上を図ることができる空気入りタイヤの製造方法と、その空気入りタイヤとを提供する。

【解決手段】トレッドゴム10を成形する工程が、ベース部11を非導電性ゴムにより形成する段階と、帯状をなす非導電性ゴムの外周面の少なくとも一部を導電性ゴム22で被覆してなるゴムリボン20を螺旋状に重ねて巻き付け、接地面からタイヤ径方向内側に螺旋状に延びてベース部11の外周面に達する第1導電部13aを導電性ゴム22により形成する段階と、タイヤ幅方向に延びて一端が第1導電部13aに接続され且つ他端がトレッドゴム10の側面に達する第2導電部13bを導電性ゴムにより形成する段階と、キャップ部12を非導電性ゴムにより形成する段階とを含む。

(もっと読む)

タイヤの切削溝形成方法および切削溝形成装置

【課題】加硫成型前の生タイヤにカッターにより複数の切除溝を形成する際に、カッターに付着した切除片を容易に取り除き、切削溝の形成作業の作業効率を向上させ、タイヤの製造効率の向上を図る切削溝形成方法および切削溝形成装置を供する。

【解決手段】加硫成型前の生タイヤ20の表面に、カッター7により切削溝27を形成するタイヤの切削溝形成方法において、前記カッター7により前記切削溝27を形成した後に、前記カッター7と、前記カッター7の切削方向に対して前記カッター7に隣接して配置された隣接部材8とを、上下方向に相対的に移動させて、前記生タイヤ20から切除された後の切除片27を、前記カッター7より除去することを特徴とするタイヤの切削溝形成方法および切削溝形成装置。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】摩耗の進行具合に関係なく通電性能が良好に確保されるとともに、トレッドゴムに設けられる導電部のボリュームを低減できる空気入りタイヤと、その空気入りタイヤの製造方法を提供する。

【解決手段】非導電性ゴムで形成されたトレッドゴム10に、導電性ゴムで形成され且つ接地面からトレッドゴム10の側面に至る導電部13が設けられている空気入りタイヤにおいて、その導電部13が、トレッドゴム10の表面に形成され、トレッドゴム10の側面からタイヤ幅方向内側に延びて接地端Eを超えた位置で終端する外皮部13aと、接地端Eよりもタイヤ幅方向外側の位置からタイヤ周方向に沿って螺旋状に延びて接地端Eよりもタイヤ幅方向内側の位置に至り、外皮部13aからタイヤ径方向内側に突出してトレッドゴム10の底面に達することなく終端する突起部13bとを有する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】導電経路の長距離化を抑制しつつ、トレッドゴムに埋設される導電部のボリュームを低減できる空気入りタイヤと、その製造方法を提供する。

【解決手段】非導電性ゴムで形成されたトレッドゴム10に、導電性ゴムで形成され且つ接地面からトレッドゴム10の底面に至る導電部13を埋設している空気入りタイヤにおいて、導電部13は、タイヤ周方向に沿って延びる導電性ゴムがタイヤ幅方向に間隔を設けて並んだ内側導電レーン40と、その内側導電レーン40にタイヤ径方向外側から接し、タイヤ周方向に沿って延びる導電性ゴムがタイヤ幅方向に間隔を設けて並んだ外側導電レーン50とを有し、タイヤ周方向の少なくとも一部に内側導電レーン40と外側導電レーン50とが交差する領域が設けられ、その交差領域にてタイヤ周方向の振幅を有するジグザグ状の導電経路がタイヤ幅方向に延設されている。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】通電性能や燃費性能を保持しながら、優れた高速耐久性能を発揮できるようにした空気入りタイヤとその製造方法を提供する。

【解決手段】トレッド部3に設けられるトレッドゴム10が、非導電性のゴムで形成され且つ接地面を構成するキャップ部12と、キャップ部12のタイヤ径方向内側に配されるベース部11と、導電性のゴムで形成され且つ接地面からトレッドゴム10の底面に至る導電部13とを備える。導電部13は、接地面からタイヤ径方向内側に延びてベース部11の外周面に達する第1導電部13aと、第1導電部13aからタイヤ幅方向の一方に延びてトレッドゴム10の底面に至る第2導電部13bとを有する。ベース部11は、ベース本体部11aよりもゴム硬度を大きくした補強ゴム部11bを局部的に含み、補強ゴム部11bが、非導電性のゴムで形成され且つ第2導電部13bにタイヤ径方向内側から接している。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】通電性能を保持しながら転がり抵抗の低減効果を向上できる空気入りタイヤと、その空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴム10が、非導電性のゴムで形成されたキャップ部12と、非導電性のゴムで形成されたベース部11と、導電性のゴムで形成された導電部13とを備える。ベース部11は、タイヤ幅方向に沿って断続的に形成されていて、そのベース部11の欠落箇所14にキャップ部12を形成するゴムが充填されている。導電部13は、接地面からタイヤ径方向内側に延びてベース部11の外周面に達する第1導電部13aと、その第1導電部13aからタイヤ幅方向に向かってトレッドゴム10の側面に至る第2導電部13bとを有する。第2導電部13bは、ベース部11と交差して延びるように、タイヤ幅方向に間隔を設けながらタイヤ周方向に沿って螺旋状に形成されている。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤの耐候性を向上する。

【解決手段】ジエン系ゴムを含むゴム組成物からなるサイドウォールゴム部やトレッドゴム部を備えた空気入りタイヤを加硫成形し、加硫成形後のサイドウォールゴム部やトレッドゴム部の表面に電子線を照射し、電子線照射されたサイドウォールゴム部やトレッドゴム部の表面に対し、分子末端に炭素−炭素三重結合を有する化合物を付与することにより、該化合物をサイドウォールゴム部やトレッドゴム部の表面のジエン系ゴムに反応させる。

(もっと読む)

取り外し可能な部材を含むタイヤブランク組立装置

本発明は、タイヤのクラウンの生ブランクを組み立てる装置であって、回転対称支持体(4)と、ブランクを付形する部材(8)と、各部材(8)について、この部材を支持体に取り外し可能に取り付ける手段(20,35)とを有し、この手段は、少なくとも1本のボルト(20)を含み、この手段は、部材(8)が支持体上の受入れ位置に来るやいなや部材(8)を支持体に固定することができるようになった装置に関する。ボルト(20)は、部材(8)を受入れ位置に配置するために部材(8)又は支持体の少なくとも1つの一表面と協調できる一表面を有し、これら表面は、部材(8)又は支持体の表面がボルトを動かすことができないように配置されている。受入れ位置では、部材は、タイヤのクラウンを形成するコンポーネントを受け入れる表面形成するよう並置されている。  (もっと読む)

(もっと読む)

タイヤ製造方法及びタイヤ

【課題】分割形成したベルト補強層にゴムストリップを積層してベース部とキャップ部とを有するトレッドを形成するときに、ベルト補強層とトレッド間のエア入りの発生を抑制する。

【解決手段】被成形体の外周に、ベルト補強層80を幅方向に分割して、かつ、分割位置Dで補強部材82を重ねて形成する。ベルト補強層80の重ねた部分の段差を含む非積層範囲Hを除いて、ベルト補強層80にゴムストリップG1を積層し、ベルト補強層80の重ねた部分を覆わずにベース部11を形成する。ベース部11の外周に沿って、ゴムストリップG2を順次重ね合わせて積層してキャップ部12を形成する。キャップ部12の形成中にゴムストリップG2の積層間隔を変更し、ベース部11の非積層範囲Hで他の範囲よりも積層間隔を狭くし、ベルト補強層80に積層角度の大きいゴムストリップG2を積層する。

(もっと読む)

トレッドノイズを改善する方法

トレッドノイズを改善する方法を提供する。本発明の方法によって、タイヤの動作中にトレッドによって生じるノイズのレベルを最適化するために、トレッドパターンの具体的に修正するべき場所を特定することが可能になる。定義されるパラメーター、すなわち接触長比率の変動を使用して、ノイズ低減のための修正を実施することができる、トレッドパターン内の1つ以上の場所を判定する。必要とされる修正のタイプもまた、指示することができる。  (もっと読む)

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下や無駄なゴムの発生を来すことなく溝部分のゴムをトレッド部から予め除去しておくことのできる空気入りタイヤ及びその製造方法を提供する。

【解決手段】シート状に形成された第1のトレッド部材8のタイヤ径方向外側に、タイヤ周方向に延びる複数の第2のトレッド部材9を互いにタイヤ幅方向に間隔をおいて配置し、各第2のトレッド部材9間の仮溝1a′に金型20の溝成型用突部21が位置するように未加硫タイヤTを加硫成型することにより、各第2のトレッド部材9間にトレッド部1の溝1aを形成するようにしたので、溝成型用突部21によって溝部分のゴムが他の部分に押し込まれることがない。この場合、各第2のトレッド部材9を互いに幅方向に間隔をおいて配置することにより、溝部分のゴムを予めトレッド部から除去しておくことができるので、別工程で溝部分のゴムを削り取る必要がない。

(もっと読む)

空気入りタイヤ、及びその製造方法

【課題】トレッドゴム内に、より細い導電端子をゴムストリップの巻き重ねによって形成する。

【解決手段】トレッドゴム2Gは、トレッドゴム2Gを貫通して立ち上がる導電端子部14と、その両外側に配されるトレッドゴム本体15とを具える。前記導電端子部14は、導電性ゴムからなる端子用ストリップ18が、トレッド導電層11からトレッド接地面2Sまで半径方向外側に向かって連続して巻き重ねられる導電端子19と、その両側で立ち上がる一対のサポートゴム部20A、20Bとからなる。サポートゴム部20A、20Bは、前記端子用ストリップ18の巻き重ねと並行しながら、非導電性ゴムからなるサポート用ストリップ21が、前記導電端子19の一方側で巻回される一方側巻回部22Aと、前記導電端子を横切る横切り部22Cと、他方側で巻回される他方側巻回部22Bとを交互に複数回繰り返して連続して巻かれることにより形成される。

(もっと読む)

1 - 20 / 103

[ Back to top ]