国際特許分類[B29C33/76]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 型またはコア;その細部または付属装置 (6,935) | コア (141)

国際特許分類[B29C33/76]に分類される特許

1 - 10 / 141

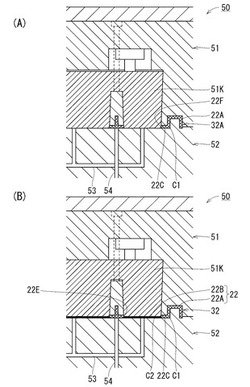

コンテナの壁体構造及びコンテナの製造方法

【課題】軽量化を図ったコンテナを従来より高い生産性で製造可能なコンテナの壁体構造及びコンテナの製造方法を提供する。

【解決手段】本発明のコンテナ10の壁体構造及び製造方法によれば、軽量孔21F,22Fと薄肉壁部21B,22Bとによってコンテナ10の軽量化が図られると共に、第1及び第2の側壁21,22のうち軽量孔21F,22Fを有した本体壁部21A,22Aを成形する樹脂成形金型50で薄肉壁部21B,22Bをコアバック成形することができるので、従来のシートの貼り付け作業が不要になり、従来より高い生産性でコンテナ10を製造することが可能になる。また、コンテナ10の成形用に流動性が高い樹脂を使用せずに済み、これに伴い、耐衝撃性の低下等の問題も解消される。

(もっと読む)

コアを用いた成形方法および成形装置

【課題】開口部を有する中空成形品にあって、開口部の内径を高精度に規制可能であるとともに、所望な大きさの中空部を実現可能な、コアを用いた成形方法および成形装置を提供する。

【解決手段】一対の金型の対応する金型との間に密閉空間を形成して、該密閉空間から空気を減圧することにより、一方の熱可塑性樹脂製シートを吸引して、対応するキャビティに沿って賦形することにより、開口部240、242の外径を規制する段階と、前記一対の分割金型を型締め位置まで移動させることにより、2枚の熱可塑性樹脂製シートそれぞれを対応するキャビティと前記コアの外表面との間で挟み込むことにより、前記開口部240、242の内径を規制する段階と、型開き位置まで型開きするとともに、形成した前記開口部240、242から前記コアを前記一対の分割金型の相対移動方向と交差する方向に引き抜く段階と、を有することを特徴とするコアを用いた成形方法。

(もっと読む)

合成樹脂の射出成形方法

【課題】成形金型の構造が複雑でなく、ウエルドマークの発生を防止し、製品の外観、強度および応力割れが発生しないようにすると共に、メタリックな色調を出す製品においてウエルドマークの影響を少なくしてその外観が損なわれないようにした合成樹脂の射出成形方法を提供する。

【解決手段】射出成形する合成樹脂15を、金型のキャビティ内に射出し、金型内の複数の溶融合成樹脂の流れの衝突によりウエルドマークを発生する位置の溶融合成樹脂部分を押圧圧縮させて、複数の流れの溶融合成樹脂15を融合させてウエルドマークの発生を防止させる。

(もっと読む)

ホース製造用マンドレル

【課題】ホース引抜性が4−メチル−1−ペンテン系樹脂製のマンドレルと同等であり、且つ安価なホース製造用マンドレルを提供すること。

【解決手段】ポリプロピレン構造を含むオレフィン系熱可塑性エラストマーを含有するホース製造用マンドレル4であり、前記オレフィン系熱可塑性エラストマーが、140℃以上の融点および20〜80J/gの融解エントロピー(ΔH)を有するホース製造用マンドレル4。

(もっと読む)

成形用金型、成形装置、及び成形品の製造方法。

【課題】成形品にバリを生じにくくすることができる成形用金型、成形装置、及び成形品の成形方法を提供する。

【解決手段】成形装置100は、金型110を有する。金型110は、下型114と、下型114と接触する上型116とを有し、下型114と上型116との間に熱硬化性樹脂を保持するキャビティ120が形成される。金型110は、下型114と上型116とが接触するパーティング面144に配置され、キャビティ120に保持された光硬化性樹脂と接触して、キャビティ120に保持された光硬化性樹脂に押圧されて弾性変形する弾性体150をさらに有する。

(もっと読む)

モールド金型

【課題】形品の成形品質を向上することのできる技術を提供する。

【解決手段】モールド金型2は、対向して設けられ、ワークWを挟み込んでクランプする上型3および下型4と、上型3に設けられた超音波振動部21、22と、上型33および下型4がワークWをクランプして形成される内部空間Cに設けられ、かつ、超音波振動部21、22と接続され、内部空間C内の溶融樹脂19aへ超音波振動部21、22の振動を伝搬する伝搬部としてフィルム23とを備えている。このフィルム23は、上型3のクランプ面3aに張設されている。

(もっと読む)

繊維強化プラスチックの成形方法とその成形装置

【課題】開断面をもつ繊維強化プラスチック成形品の成形時の、成形金型として片側の金型だけを使って、金型の製作コストを半減させると同時に、押圧成形の成形コストを低減させる繊維強化プラスチック成形品の成形方法とその成形装置を提供する。

【解決手段】押圧成形用の一対の成形型のうち、一方を従来と同様の金型(2)を使い、他方の成形型を内部に多数の粒体(31)を収容した可撓性袋体(32)からなる変形自在な変形型(3)を使う。側壁部(12)を有するハウジング(1)の床面部(11)に前記変形型(3)を載置し、その上にプリプレグ(4)を載せて、プリプレグ(4)を片側の金型(2)に所定の加重をかけて押圧する。このとき、片側金型(2)のキャビティ面にてプリプレグ(4)の片面を成形し、同時にプリプレグ(4)の他面をプリプレグの片面側の変形に追随させて変形する変形型(3)によって押圧成形する。変形型(3)の変形は内部の粒体(31)の流動によりなされる。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】成形用金型による中空状の断面をもつ成形品の成形時に、加圧気体や加圧流体を用いる大型のプレス機を不要として、中子の内圧を高めて変形させることができ、しかも、中子の内圧を高めたときに、上型が下型から離れる方向に移動することを防いで、高品位の成形品が得られる金型間隔保持手段を備えた、成形用金型を用いた繊維強化プラスチックの圧縮成形方法を提供する。

【解決手段】粒体4aを伸延性ある包装材で包装した中子4 を用い、上型2 を下降して下型1との間でプリプレグ3 を加圧して圧縮成形するとき、金型間隔保持手段20を作動させて、左右一対の押え部材21a,21a で上型2 が上方に移動することを阻止する。同時に、下型1に設けたピストンロッド5aをキャビティ内に突出させて、中子4 の一部を押圧する。中子4 をピストンロッド5aで押圧することにより、中子4 の粒体4aを流動させながら変形させ、中子4 とプリプレグ3 間にあった空隙をなくす。得られる成形品には内部にボイドがなく高品質が得られる。

(もっと読む)

成形装置及び成形方法

【課題】一端が閉塞された成形品、あるいは複数の枝管部が分岐した成形品であっても、成形後に成形品内からコアを容易に型抜きできるようにする。

【解決手段】幹管部P1と、その幹管部P1から分岐する複数の枝管部P2とを設けたインマニMを成形する。コア22を幹側コア23と、枝側コア24とにより構成する。幹側コア23には幹管部P1と枝管部P2との間の内側湾曲部Cを賦形する曲面部23bを形成する。幹側コア23を、曲面部23bを有する第1コア片23Aと、進退移動される第2コア片23Bとより構成する。両コア片23A,23B間には、第2コア片23Bの進退移動時に第1コア片23Aを枝側コア24に接近離間させる運動変換機構25を設ける。第1コア片23Aと枝側コア24との間には、第1コア片23Aが枝側コア24から離間されるとき、第1コア片23Aの第2コア片23Bと同方向への退出移動を拘束する拘束機構26を設ける。

(もっと読む)

ゴムホース製造用マンドレル

【課題】加硫したゴムホースから円滑に引き抜けるようにしたゴムホース製造用マンドレルを提供する。

【解決手段】ゴムホース製造用マンドレル1の外周面2aの平均粗さを4μm以上30μm以下にするとともに、外周面2aの凹凸の平均間隔を30μm以上100μmに設定することにより、加硫工程でマンドレル1の外周面2aとゴムホース4の内面ゴム層5とが強固に密着することを防止する。

(もっと読む)

1 - 10 / 141

[ Back to top ]