Fターム[3C029BB01]の内容

Fターム[3C029BB01]に分類される特許

1 - 20 / 54

旋盤

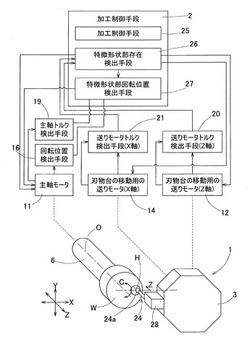

【課題】 ワークの基準孔等の特徴形状部の回転位置を、特別なセンサ類を用いることなく、加工の制御に通常に使用されているセンサ類を使用して検出でき、配線系も簡素なものとできる旋盤を提供する。

【解決手段】 検出用の棒状等の接触子24を刃物台3に取付ける。特徴形状部回転位置検出手段27を制御装置2に設ける。この手段27は、接触子24が定められ位置に来たことを示す信号に応答して、主軸モータ11を回転させながら主軸トルク検出手段19のトルクを監視する。このトルクが設定値以上になると、このときに回転位置検出手段16が検出した回転位置を特徴形状部Hの回転位置として記憶する。特徴形状部Hが孔である場合は、主軸6を正逆に回転させて孔内面の2か所の位置を測定し、その平均から孔の中心を求める。

(もっと読む)

工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

(もっと読む)

工作機械

【課題】被加工物を、容易に、且つ、短時間で測定して、当該被加工物を高精度に加工することができる工作機械を提供する。

【解決手段】主軸14に装着された工具TとワークWとを水平方向及び上下方向に相対的に移動させて、ワークWを工具Tにより加工する工作機械において、主軸14を回転可能に支持すると共に、上下方向に移動可能に支持されるサドル12と、ワークWを非接触で測定するワーク測定器30と、サドル12の側面に設けられ、ワーク測定器30を測定位置P1と退避位置P2との間で搬送する搬送装置15と、ワーク測定器30の測定結果に基づいて、ワークWに取付不良及び形状不良があるか否かを判定した後、この判定結果に応じて、工具T及びワークWの移動を制御するNC装置20とを備える。

(もっと読む)

形状測定方法、これを用いた加工方法、および形状測定装置

【課題】表面形状の設計値が複数の関数によって定義される場合にも、測定データのアライメント補正を行った上で被測定体の表面形状の設計値からのずれ量として測定することができるようにする。

【解決手段】表面形状の設計値を複数の関数で定義する形状定義工程(S1)と、表面形状の測定データを取得するデータ取得工程(S2)と、測定データを関数の定義域ごとの部分群に区画するデータ区画工程(S3)と、部分群による表面形状の設計値からのずれ量を表す移動パラメータを推定する解析工程(S4、S7、S11)と、この移動パラメータを用いて測定データのアライメント補正を行って、補正済測定データを生成するアライメント補正工程(S5、S8、S12)と、補正済測定データと複数の関数との偏差を形状誤差として算出する形状誤差算出工程(S13)と、を備える形状測定方法を用いる。

(もっと読む)

数値制御工作機械

【課題】テーブル上に治具等を介して取り付けられたワークの実際の三次元の状態を迅速に計測することができる数値制御工作機械を提供する。

【解決手段】工具101の長さ及び径を計測する工具計測センサ104と、ワーク1の三次元的な形状と位置及び向きとをレーザ光等により非接触で計測するワーク計測センサ105と、ワーク計測センサ105からの情報に基づいて、加工開始点の位置及び基準面の傾きを求めた後、入力されている加工プログラムに基づいて、センサ104,105からの情報並びに前記加工開始点の位置及び前記基準面の傾きから、ワーク1に対する加工を目的とする最終形状までシミュレーションで行うことにより、規定値以上の加工負荷の有無及び前記ワークに対する取り残しの有無を求め、求められた結果を表示装置112で表示させる制御装置106とを備える数値制御工作機械100とした。

(もっと読む)

数値制御工作機械

【課題】テーブル上に治具等を介して取り付けられたワークの実際の三次元の状態を迅速に計測することができる数値制御工作機械を提供する。

【解決手段】工具101の長さ及び径を計測する工具計測センサ104と、ワーク1の三次元的な形状と位置及び向きとをレーザ光等により非接触で計測するワーク計測センサ105と、ワーク計測センサ105からの情報に基づいて、加工開始点の位置及び基準面の傾きを求めた後、入力されている加工プログラムに基づいて、センサ104,105からの情報並びに加工開始点の位置及び基準面の傾きから、ワーク1に対して加工を施すように主軸102等の作動を制御しながら、工具101がワーク1に接触せずに移動する非加工領域に位置しているときに、加工プログラムでの工具101の移動速度よりも速く工具101を移動させるように主軸102等の作動を制御する制御装置106とを備える数値制御工作機械100とした。

(もっと読む)

工作機械用測定方法

【課題】本発明は、工作機械上の被加工物を測定する方法及び装置を提供する。

【解決手段】工作機械において、プログラム(12)は、被加工物Wの特徴を測定する走査プローブまたはアナログ・プローブPからデータを受け取る。このデータは、走査移動中に、前提の機械位置データと組み合わされる。このことは、実際に測定された位置データを得るために、サーボ・フィードバック・ループ(24)に割り込まなければならないことを防止する。前提の機械位置データは、走査移動を制御する部品プログラム(20)から引き出される。また、いくつかの方法で前提の機械位置の値と実際の値との間の誤差を補償する。

(もっと読む)

工作機械における工作物測定方法およびその装置

【課題】計測器を別途使用しなくても、工作物測定用の測定ヘッドが本来有している測定機能を有効利用して測定ヘッドの3次元オフセットを取得して、測定ヘッドで工作物を測定する工作物測定方法を提供する。

【解決手段】工作機械に取付けられた測定ヘッド10を所定角度旋回させて基準球30を第1の方向E1と第2の方向E2から測定することによって、基準球における中心点A1の座標を取得する。測定ヘッドが基準球の中心点を第1の方向から測定したときの測定ヘッドの第1の機械座標と、測定ヘッドが基準球の中心点を第2の方向から測定したときの測定ヘッドの第2の機械座標とに基づいて、測定ヘッドの3次元オフセットを取得する。その後、測定ヘッドの3次元オフセットを使用して、工作物を測定ヘッドで測定する。

(もっと読む)

バリ取り装置

【課題】ワークに付着しているバリを除去する装置であって、ワークの表面形状が変動するようなワークに対してもバリ取りを自動化することが可能であり、バリ取り品質の向上とコストダウンを可能にする。

【解決手段】2次元平面上で任意に位決め可能なワーク保持機構で把持されたワークのバリ取り部位の近辺形状をワーク形状センサーで計測後、ワーク形状データをNCコントローラーでNC加工プログラムに変換し、このワークをバリ取り加工部に移動させ、3次元空間内を任意に移動可能なカッター駆動ユニットに取り付けられたフライスカッターをワーク形状センサーで計測した形状どうり移動させることによりバリ取り加工する。

(もっと読む)

工作機械における被加工物計測装置およびその方法

【課題】NC装置等に対して新たな機能を付加するなどの改造や変更をする必要がなく、また、NC装置等の制約事項に規制されずに、どのような構成のNC装置等を有する工作機械であっても本発明を適用できる被加工物計測装置を提供する。

【解決手段】被加工物計測装置20は、計測ヘッド8が取付けられている移動体の1軸以上の移動軸の位置データC1を取得する外部モジュール29をNC装置13の外に設けている。計測ヘッドによる距離計測と同じ時間間隔で、計測ヘッドの位置データC1を取得する。得られた距離計測データB1と計測ヘッドの位置データC1から、被加工物9の位置を計算により求める。計測ヘッドを移動させながら連続計測を行うことにより、被加工物9の連続形状を計測可能にしている。

(もっと読む)

機上計測装置のプローブ取り付け位置算出方法

【課題】回転軸を用いた機上計測において、各種演算により算出された機上計測装置の取り付けられた回転軸の回転中心軸とプローブの先端との距離を基準球計測の結果を基に補正を行う機上計測装置のプローブ取り付け位置算出方法を提供する。

【解決手段】基準球を計測することにより、算出したプローブ取り付け位置(X0,Z0)の精度を向上させる準備段階において、(X0,Z0)のX,Z値を各々―1nmずつずらし、ずらした座標を基に基準球計測プログラムを作成して一定角θ1,θ2での座標を求め所定の条件内であるか否か判断し、条件を満たす場合には、(X0,Z0)に総ずらし量を加えたものを真のプローブ取り付け位置とし、処理を終了し、条件を満たさない場合には、ずらす度に一定角θ1,θ2での座標から離れるか否か判断し、離れない場合には準備段階の最初へ移行し、離れる場合には異なる方向へずらす第2の準備段階へ移行する。

(もっと読む)

微細接触力調整機構を有する接触式計測装置

【課題】空圧と永久磁石による接触力調整において、微細な接触力を自動的にかつ正確に調整することが可能な微細接触力調整機構を有する接触式計測装置を提供する。

【解決手段】工作機械を制御する数値制御装置8から電空レギュレータ40へ電圧の微調整指令を行って、電空レギュレータの空気圧を微調整し、その時のプローブ1bの変位と接触力f1との関係を同時に取得しパーソナルコンピュータ11に備わった記憶装置に格納する。数値制御装置8による電空レギュレータ40の制御は、数値制御装置の記憶装置に格納されたデータから、電空レギュレータ40に指令する電圧に変換し、数値制御装置8に接続された電空レギュレータ40の圧力の調整を行う。電空レギュレータ40を用いることにより、レギュレータ36により絞られた1次降圧された圧縮空気を電空レギュレータ40において再度絞って2次降圧する。

(もっと読む)

仮想表面によって測定過程を制御する方法

本発明は、測定対象(12)を計測する座標測定機(46)の測定過程を制御する方法(10)であって、前記座標測定機(46)が制御装置(64)と探触ピン(18)を備えたプローブ(60)とを有し、前記探触ピン(18)と前記測定対象(12)の表面(14)との間の相対運動が前記制御装置(64)によって制御されるものに関する。さらに、前記表面(14)は測定対象表面(13)に一致した少なくとも1つの実際部分(24)と少なくとも1つの仮想部分(26)とを有する。本発明はさらに、当該座標測定機とコンピュータプログラムとに関する。

(もっと読む)

補修装置および補修方法

【課題】補修作用を効率化できる補修装置および補修方法を提供すること。

【解決手段】この補修装置1は、ケーシング21と、このケーシング21に対してスライド可能に配置されるスライド軸22と、このスライド軸22に対して回転可能に配置されるターンテーブル24と、このターンテーブル24に設置されると共にバイト41を有する切削機構4と、ターンテーブル24の回転に対する切削機構4の回転半径を進退変位させる進退機構6とを備える。ケーシング21が管に対して芯出しされて位置決めされた状態にて、スライド軸22が軸方向にスライドしつつターンテーブル24が回転変位すると共に進退機構6が切削機構4を進退変位させることにより、バイト41が管の内周面形状に沿って螺旋状に旋回しつつ管の内周面を切削加工する。

(もっと読む)

加工機における多機能機内測定装置

【課題】本発明は,ワークに対して各種の加工を再チャッキングすることなく加工できるNC工作機械等の加工機において,1つの計測ユニットによって加工済のワークに対して各種の測定を可能にした多機能機内測定装置を提供する。

【解決手段】この多機能機内測定装置は,軸付き砥石32が装着された水平軸ユニット5,垂直軸状態又は斜軸状態に変更可能な工具ホルダ部25,26が装着されたY軸ユニット4,及び機内計測ユニット6がX軸スライド2に配設されたものである。1つの機内計測ユニット6は加工されたワーク19に対して,内径,外形,段差等のワークの形状寸法を測定するタッチセンサと,球面,非球面等の端面等の表面形状をトレースして測定する変位センサとの機能を備えている。

(もっと読む)

歯車測定方法

【課題】タッチ式プローブを用いて多点式連続測定ができ、従来の方法に比べて測定時間を短縮することができる歯車測定方法を提供する。

【解決手段】例えば、タッチ式プローブの測定子を、測定子の移動及びワーク(歯車)の回転を制御しワークWの理想歯形ライン、又は、演算によって求められた歯形ラインに沿って移動させるためのベース動作を行なうことに加えて、前記ベース動作中に、測定子をワークの歯面に当接させてタッチ式プローブからの第1信号(ON信号又はOFF信号)を受け取った後、測定子がワークの歯面に対し離間する方向へタッチ式プローブを移動させてタッチ式プローブからの第2信号(OFF信号又はON信号)を受け取るためのオシレーション動作を連続して行なう。

(もっと読む)

工作機械の制御方法、および、それに対する装置

【課題】工作機械の数値制御において、CAD/CAM環境内でカッターによる機械加工プログラムと検査ルーチンの創成を統合することにより、検査ルーチンを速く行うことができるようにする。

【解決手段】工作機械における測定用プローブ30の検査経路を作成する方法が、検査される被加工物の幾何学的形体を選択可能であるプログラム、例えば、改良型CAM用のエディタープログラム44を実行させるステップを含んで開示されている。一度選択されたプログラムは、工作機械の数値制御(NC)に読み込むためのソフトウェアに含まれている測定用プローブ経路を作り出すだろう。そのソフトウェアは、NCにより読み取り可能、あるいは、NCコントローラに接続されるプロセッサー20で使用する読み取り不可の命令として書き込まれる検査経路用命令と一緒に切削命令を有し、好ましくは、そのNCと同時に動作する。

(もっと読む)

形状測定装置

【課題】容易にワークの形状測定を行うことのできる形状測定装置の提供。

【解決手段】NC加工装置1のCAD/CAM装置51は、加工情報中の測定点における加工ツール25の姿勢ベクトルが、CAD/CAMデータ中の当該点における法線ベクトルと一致した場合、加工情報中の加工ツール25のワークWに対する姿勢を、そのまま使用して測定用NCデータを形成する。加工ツール25の姿勢ベクトルがワークWの法線ベクトルと一致しない測定点があった場合、測定精度に基づいてプローブの測定姿勢に精度順位を設け、各測定点において、精度順位が高いものから優先的にワークWに対するプローブの測定姿勢を設定して測定用NCデータを形成する。優先順位が同等であるプローブの複数の測定姿勢については、各測定姿勢に到達するまでに必要とするマシニングセンター2の駆動軸27、28の移動量が少ないものを、プローブの測定姿勢データとして設定する。

(もっと読む)

工作機械における工作物測定装置およびその方法

【課題】NC装置を改造することなく、必要最小限の測定データで高精度な3次元測定ができる工作物測定装置を提供する。

【解決手段】工作物測定装置20において、送信受信部22は、パルス出力部24からタイミングパルスPをプログラマブルコントローラ25に出力し、一定の時間間隔毎に測定指令fを測定ヘッド8に出力する。プログラマブルコントローラは、タイミングパルスを受信すると、一定の時間間隔毎に測定ヘッドの位置データを取得する。測定ヘッドは、測定指令を受信すると、測定ヘッドに設けられた予測システム29で予め設定された時間差だけ積極的に早めたタイミングで一定の時間間隔毎に工作物9を測定する。その結果、プログラマブルコントローラが測定ヘッドの位置データC1を取得する第1の時間と、測定ヘッドが工作物を測定する第2の時間とを一致させた。

(もっと読む)

工作機械のワーク形状測定装置

【課題】高精度センサのみを用いた場合と比較して短時間で測定することができると共に、所定の箇所に対して高精度に測定することができる工作機械のワーク形状測定装置を提供することにある。

【解決手段】広範囲に亘って測定可能な広範囲センサ11と、このセンサ11により測定されたデータに基づき、ワーク1の概略3次元形状を作成する第一のワークモデル作成器13と、高精度に測定可能な高精度センサ12と、このセンサ12により測定されたデータに基づき、ワーク1の高精度3次元形状を作成する第二のワークモデル作成器14と、ワーク1の概略3次元形状とワーク1の高精度3次元形状に基づき、当該ワーク1の概略3次元形状にてワーク1の高精度3次元形状と一致する箇所を当該ワーク1の高精度3次元形状に置き換えてワーク1の全体3次元形状を作成するワークモデル結合器15とを備えた。

(もっと読む)

1 - 20 / 54

[ Back to top ]