Fターム[4F206AG16]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | ベルト状、バンド状体(←コンベアベルト) (20)

Fターム[4F206AG16]の下位に属するFターム

Fターム[4F206AG16]に分類される特許

1 - 17 / 17

複合成形体の製造方法

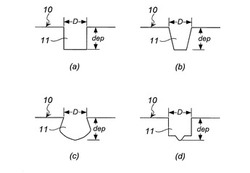

【課題】金属成形体と樹脂成形体との接合強度が高められた複合成形体が得られる製造方法の提供。

【解決手段】金属成形体10の接合面に対して、ドット状の独立した複数の孔11を形成するようにレーザー照射する工程と、ドット状の独立した複数の孔11を形成した金属成形体10の接合面を含む部分を金型内に配置して、前記樹脂成形体となる樹脂をインサート成形する工程を有する複合成形体の製造方法であって、レーザース照射工程において1つの孔11を形成するとき、前記孔の開口部径(D)と前記孔の深さ(dep)との比(dep/D)が1.0〜10の範囲になるようにする、複合成形体の製造方法。

(もっと読む)

テープ状成形品およびボールチェーン用ベルト

【課題】テープ状成形品およびボールチェーン用ベルトを提供すること。

【解決手段】熱可塑性樹脂テープ状射出成形品であって、該成形品の長手方向に平行な両端部またはそれに近い部分に、該テープ状成形品を構成する樹脂2と同質の樹脂よりなるあらかじめ延伸した繊維状物1を内蔵してなる合成樹脂テープ状成形品、ならびに該テープ状成形品に、更に等間隔直線状に設けたボール嵌め込み穴3およびその周囲の保持部4を設けてなるボールチェーン用ベルト。

(もっと読む)

ゴムクローラの製造方法及びその成型用金型

【課題】ゴムクローラを効率よく製造できる方法及び形成用金型を提案する。

【解決手段】内側モールド4と、この内側モールド4に合わさる外側モールド5との相互間に、クローラの内周壁を形成するインナーゴムシート、補強層を形成する埋設部材及び接地部を形成するアウターゴムシートをそれぞれ順次に積層配置して加圧、加硫、成型してゴムクローラを製造するに当たり、前記内側モールド4に、インナーゴムの内表面につながり該内側モールドの周りに沿い間隔を掛けて配列された複数のキャブティを有するモールドを設置し、このモールドのキャビティ内にゴム材料をそれぞれ供給、充填することによりインナーゴムと一体になる駆動突起用の凸部を形成する。

(もっと読む)

成形装置および成形方法

【課題】成形品の寸法および重量を安定させる。

【解決手段】キャビティ11内に供給された未加硫のゴム材料をキャビティ11の内面形状に沿った外形形状に成形した後に、この成形品Wを未加硫の状態でキャビティ11から取り出す成形装置10であって、キャビティ11内に流動状態にある未加硫のゴム材料を射出する射出成形機21と、キャビティ11内に射出されたゴム材料をこのキャビティ11内で冷却する冷却手段27と、を備える。

(もっと読む)

突起付ベルトの製造方法及び突起付ベルト

【課題】低摩擦係数の樹脂を突起として使用することで突起の耐摩耗性を上げ、突起のベルトからの剥離と早期損傷を防ぐ突起付ベルトの製造方法とその方法を使用した突起付ベルトを提供する。

【解決手段】突起体をベルトの背面に起立させて一体的に設ける突起付ベルトの製造方法において、熱硬化性樹脂成形物からなる歯付ベルト本体1背面にシアノアクリレート系接着剤、クロロプレンゴム系接着剤又はエポキシ樹脂系接着剤のうちから選ばれた一つを塗布し、上記接着剤の塗布が行われた該熱硬化性合成樹脂成形物上に耐摩耗性を有する熱可塑性樹脂を射出成形することにより熱硬化性合成樹脂成形物と熱可塑性合成樹脂成形物とを固着一体成形し、熱可塑性合成樹脂成形物の突起5,7を形成する突起付ベルトの製造方法及びその方法を使用した突起付ベルト。

(もっと読む)

比較的硬質な材料を切削するための切削ワイヤ用の環状研磨ビード素子の製造方法

【課題】比較的硬質な材料を切削するための切削ワイヤ用の環状研磨素子を製造する方法において、各ビードに支持素子の存在を必要としない方法を提供する。

【解決手段】本発明は、比較的硬質な材料を切削するための切削ワイヤ用の環状研磨ビード素子を製造するための方法に関し、金属材料粉末と粒状研磨材料との混合物を第1の金型の少なくとも1つの環状座部に入れる工程と、前記金型内の前記混合物を成形して、内部貫通孔(5)を有する少なくとも1つの成形された環状素子を得る工程と、成形された各環状素子を焼結して、完成した環状研磨素子を得る工程という一連の工程を備えている。

(もっと読む)

血圧計のカフに組付けられる湾曲弾性板の製造方法

【課題】中子に抜き勾配を設けずとも変形なく金型から離型することができ、また高い生産効率にて製造が可能な血圧計のカフに組付けられる湾曲弾性板の製造方法を提供する。

【解決手段】血圧計のカフに組付けられる、周方向の所定位置に軸方向に延びる切れ目161を有する環状形状の湾曲弾性板としてのカーラ160を製造するに際して、固定側型体10、可動側型体20および中子30から成る金型を用いた射出成形を行なう。その際、成形したカーラ160を金型から離型するにあたって、カーラ160の周方向における任意の位置において、カーラ160の内周面および外周面の少なくともいずれか一方が金型から離型した状態とした後に、カーラ160の軸方向と平行な方向に中子30を移動させることにより、カーラ160の中空部から中子30を引き抜く。

(もっと読む)

伝動ベルトの製造方法及び金型装置

【課題】ゴム原料をキャビティへ圧入し充填しても、コアー型に巻付けた心線がコアー型の長手方向へずれるといったピッチ乱れを起こさない伝動ベルトの製造方法及び金型装置を提供する。

【解決手段】熱可塑化したゴム原料を射出成形あるいはトランスファー成形によって金型内のキャビティに充満させて伝動ベルトを製造する方法であり、未加硫のゴム層19を付着処理した帆布20をゴム付着面が外側になるようにコアー型14に被せ、ゴム付着面に心線21を巻付けて心線21がゴム層21に喰い込むようにし、そしてこのゴム層21を半加硫した後、かかるコアー型14と外型2aとの間に形成されたキャビティ16に熱可塑化したゴム原料をコアー型に巻き付けられた心線と直角方向へ圧入し、加硫する。

(もっと読む)

伝動ベルトの製造方法、伝動ベルト及びその製造装置

【課題】ゴム原料をキャビティへ圧入し充填しても、コアー型に巻付けた心線がコアー型の長手方向へずれるといったピッチ乱れを起こさない伝動ベルトの製造方法を提供する。

【解決手段】ゴム原料を射出成形あるいはトランスファー成形によって金型内のキャビティに充満させて伝動ベルトを製造する方法にあって、未加硫のゴム層19を付着処理した繊維材料20を付着したゴム層19が外側になるようにコアー型14に被せ、ゴム層19に心線21を巻付けて心線21がゴム層19に喰い込むようにした後、コアー型14と外型2a、2bとの間に形成されたキャビティ13に熱可塑化したゴム原料をコアー型14に巻き付けられた心線21の並びと同方向へ圧入して充填し、加硫する。

(もっと読む)

ベルトの接続装置および乗客コンベア移動手摺の製造方法

【課題】 接続されたベルトが十分な耐久性を有するとともに、平滑性に優れた、ベルトの接続装置を得ることを目的とする。

【解決手段】 金型1のキャビティ2に、樹脂製のベルト4の接続端部を互いに対向させて挿入し、上記接続端部の間を接続用樹脂50を用いて接続する接続装置であり、上記接続用樹脂を流動開始温度以上に加熱する加熱手段、および上記キャビティ1と連通し、流動状態の上記接続用樹脂50を保持するリザーバ31と、流動状態の上記接続用樹脂50に対する圧力の授受を伝達する圧力伝達部材33と、この圧力伝達部材33に付勢する付勢手段34と、この付勢手段34の付勢力を調整する付勢力調整手段35とを有する圧力保持手段を備えており、上記圧力保持手段3により上記接続用樹脂50を大気圧を越えて加圧状態に保持しながら、上記接続用樹脂50を流動開始温度未満として接続する。

(もっと読む)

熱硬化成樹脂と熱可塑性合成樹脂の一体成形品の製造方法、及びその製品

【課題】熱硬化性合成樹脂成形品に直接熱可塑性合成樹脂を成形固着する方法及び成型品を提供する。

【解決手段】熱硬化性合成樹脂製ベルト本体1の背面を脱脂処理し、突起部材6となる部分に熱可塑性合成樹脂を射出成形して、両者を固着一体化する。

(もっと読む)

複合連結長尺物の成形金型

【課題】連結箇所がフレキシブルな長尺物の製造方法を提供する。

【解決手段】複数個の単位構成部材を形成する分割可能な一次成形金型と、該一次成形金型で成形された単位構成部材を収容して連結する分割可能な二次成形金型を並設し、一次成形金型及び二次成形金型を貫通する中子12を設け、該中子と一次成形金型における形成空間19、19a …により単位構成部材の成形キャビティ22、22a …を形成すると共に、中子と収容空間29内の直列状態の単位構成部材間に連結材の成形キャビティを形成する。一次成形金型により成形した、中子に外嵌状態の複数個の単位構成部材を二次成形金型側に移行させ、直列状態にして二次成形金型における収容空間内に収容した後、単位構成部材とは異質な軟質樹脂を充填して連結材を成形することによって、複数個の単位構成部材が連結一体化されたフレキシブルな複合連結長尺物を成形する。

(もっと読む)

発泡歯付きベルト及びインクジェット記録装置

【課題】歯形部噛み合い時の騒音の少ない歯付きベルトを提供する。

【解決手段】容器101、102内の反応前2成分に不活性ガスを浸透させ、金型120内で反応成形することにより、微細なセル構造の発泡構造体を備えた歯付きベルトを得る。

(もっと読む)

高負荷伝動ベルトおよびそれに用いるブロックの製造方法

【課題】ブロックの中でも特に応力が集中して割れが発生しやすい嵌合溝内の下ビームとピラーとの境界付近での、応力の集中を緩和し、ブロックの破損を防止することでより寿命の長いベルトを提供する。

【解決手段】エラストマー4中に心体5を埋設したセンターベルト3と、該センターベルト3の長手方向に沿って複数のブロック2を嵌合固定した高負荷伝動ベルト1において、ブロック2は上ビーム11および下ビーム12と上下ビームの中央同士を連結するピラー13からなってブロック2の両側面に嵌合溝14、15を形成しており、またブロック2は短繊維41を配合した樹脂素材40からなっており、下ビーム11とピラー13との境界付近において短繊維41がベルト幅方向に対して45°以内の角度に配向している。

(もっと読む)

高負荷伝動ベルトおよびその製造方法

【課題】ブロックの走行方向の揺動を抑えて、ベルトの振動、騒音、発熱を防止することができると共に製造も容易にすることができる高負荷伝動ベルトおよびその製造方法を提供する。

【解決手段】センターベルト3の長手方向に沿って複数のブロック2を装着してなる高負荷伝動ベルトであって、表面に接着剤6を被覆したセンターベルト3をセットした状態でセンターベルト3を金型で取り囲み樹脂材料を送り込んでブロック2を成形すると同時にセンターベルト3にブロック2を取り付けることによって得られる高負荷伝動ベルト1とする。

(もっと読む)

高負荷伝動ベルトおよびその製造方法

【課題】ブロックの走行方向の揺動を抑えて、ベルトの振動、騒音、発熱を防止した高負荷伝動ベルトおよびその製造方法を提供する。

【解決手段】センターベルト3をセンターベルト保持部32にセットした状態で金型30、31内のキャビティに樹脂材料を送り込んでブロック2を成形すると同時にセンターベルト3にブロック2を取り付け、更に隣り合うブロック2とブロック2との間に規制部材6を成形配置することでブロックの動きを規制し揺動を抑制する。

(もっと読む)

高負荷伝動ベルトおよびその製造方法

【課題】より短い時間で効率よく製造することができ、しかもブロックとセンターベルトとの間が強固に固定されており、ブロックとセンターベルトとの摩擦の発生やセンターベルトの切断などの問題を防止した寿命の長い高負荷伝動ベルトおよびその製造方法を提供する。

【解決手段】センターベルト3と、該センターベルト3の長手方向に沿って複数のブロック2を設けた高負荷伝動ベルト1において、センターベルト3はエラストマー4中に心線5をスパイラル状に埋設すると共に上下面の少なくとも片面に補強布6を有し、一方ブロック2は樹脂からなっており、ブロック2を構成する樹脂が前記補強布6の布目に食い込むことによってブロック2とセンターベルト3をアンカー固定してなる。

(もっと読む)

1 - 17 / 17

[ Back to top ]