Fターム[5G059JJ10]の内容

スパークプラグ (5,394) | 接合・接続・取付関係 (427) | 絶縁体と栓体との接合手段 (150) | 粉末加締 (86)

Fターム[5G059JJ10]に分類される特許

1 - 20 / 86

スパークプラグ

スパークプラグ、及び、スパークプラグの製造方法

点火プラグ

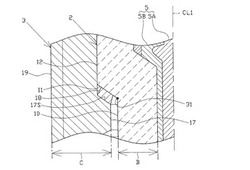

【課題】小径化された点火プラグにおいて、脚長部及びテーパ部の境界における絶縁体の割れをより確実に防止し、優れた耐久性を実現する。

【解決手段】点火プラグ1は、絶縁碍子2と、主体金具3とを備える。絶縁碍子2は、先端部に位置する脚長部10と、脚長部10の後端から後端側に延び、後端側に向けて拡径するテーパ部11とを具備する。主体金具3は、径方向内側に突出し、テーパ部11が係止される係止面17Sを有する段部17と、段部17の外周側に位置する雄ねじ部19と

を具備し、雄ねじ部19のねじ径がM12以下とされる。脚長部10とテーパ部11との境界を通り軸線CL1と直交する断面における、絶縁碍子2の断面積をB(mm2)とし、係止面17Sの先端を通り軸線CL1と直交する断面における、主体金具3の断面積をC(mm2)としたとき、2.80≦C/B≦3.50を満たす。

(もっと読む)

点火システム

【課題】電流投入部を有し、点火プラグへの電流の投入経路が1つとされた点火システムにおいて、生産コストの低減等を図りつつ、優れた着火性を実現する。

【解決手段】点火システム101は、軸孔4を有する絶縁碍子2、中心電極5、接地電極27、及び、キャビティ部28を備え、両電極5,27間に間隙29が形成された点火プラグ1と、点火プラグ1に接続される1つの点火コイル45を備え、間隙29に電流を投入する電流投入部41とを有する。接地電極27は貫通孔27Hを有し、貫通孔27Hの内周面は、軸孔4の開口よりも外周側に位置している。点火プラグ1に電流が投入される経路は1つとされ、点火プラグ1には、点火コイル45からの出力電流に基づく電流のみが投入される。電流投入部41は、点火プラグ1の取付けられた内燃機関ENにおける1回の燃焼行程において、間隙29に複数回の電流を投入する。

(もっと読む)

点火プラグ用主体金具の製造方法及び点火プラグの製造方法

【課題】製造コストの増大を招くことなく、第一筒状部の中心軸と第二筒状部の中心軸との偏心を効果的に小さくする。

【解決手段】主体金具3は、軸線CL1方向に延びるとともに、外周面に燃焼装置の取付孔に螺合するためのねじ部15を有する。主体金具3の製造工程は、第一筒状部CY1及び第二筒状部CY2を備える主体金具筒状中間体MI2を形成する工程と、主体金具筒状中間体MI2にねじ部15を形成する転造工程とを含む。転造工程においては、主体金具筒状中間体MI2に挿入され転造ダイスD1,D2の加工面との間で主体金具筒状中間体MI2を挟み込む受け部材RCを、主体金具筒状中間体MI2に挿入した上で少なくとも第一筒状部CY1と第二筒状部CY2とに対して同時に転造加工が施される。

(もっと読む)

スパークプラグの製造方法

【課題】スパークプラグの主体金具の耐食性を確保しつつ、主体金具に生じる変色を抑制することのできる技術を提供することを目的とする。

【解決手段】スパークプラグの製造方法では、下記の工程により得られた主体金具を用いる。

(A)ニッケルめっき処理が施された主体金具に対して、ラック式によるクロメート処理を下記の条件で行なうことにより、三価のクロメート皮膜を形成する工程

条件(a):クロメート処理における電流密度は、0.6A/dm2以上14.5A/dm2以下

条件(b):クロメート処理に用いられる陽極と、主体金具のうち陽極に最も接近している部分との距離は、100mm以上400mm以下

(もっと読む)

点火システム

【課題】汚損抑制を図るための構成変更を点火プラグに施すことなく、点火プラグの耐汚損性を効果的に向上させる。

【解決手段】点火システム31は、点火プラグ1と、点火プラグ1に電圧を印加する放電用電源41と、点火プラグ1に交流電力を供給する交流電源51とを備える。点火プラグ1は、絶縁碍子2と、中心電極5と、主体金具3と、中心電極5の先端部との間で間隙28を形成する接地電極27とを備え、内燃機関ENに取付けられる。点火システム31は、放電用電源41及び交流電源51を制御する制御部71を備え、制御部71は、放電用電源41及び交流電源51の動作モードを、放電用電源41から点火プラグ1に対する電圧の印加により生じた火花に交流電源51から交流電力を供給し、間隙28で交流プラズマを発生させる間隙プラズマ発生モードに設定可能とされる。

(もっと読む)

スパークプラグの製造方法

【課題】接地電極に対してチップのうちバリの形成されていない面をより確実に溶接可能とし、優れた接合強度を実現する。

【解決手段】スパークプラグ1は、中心電極5と、接地電極27と、自身の被接合面32Bによって接地電極27に接合された接地電極側チップ32とを備える。スパークプラグ1の製造工程は、チップ形成工程と接地電極27に接地電極側チップ32を抵抗溶接するチップ接合工程とを含む。チップ形成工程は、基準平面BSを備える線材WRを形成する線材形成工程と、切断刃CEを基準平面BSの幅方向一端縁からその幅方向他端縁側に向かって移動させることにより、線材WRを切断し、接地電極側チップ32を得る線材切断工程とを含む。チップ接合工程において、接地電極側チップ32における基準平面BSの少なくとも一部は、接地電極27に接合されることにより被接合面32Bとされる。

(もっと読む)

点火プラグ、及び、点火装置

【課題】点火プラグに高周波電力が供給される際の電力損失を低減できる技術を提供することを目的とする。

【解決手段】点火プラグは、軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、軸孔の先端側に配置された中心電極と、軸孔のうち中心電極よりも後端側に配置されると共に中心電極と電気的に接続され、外部から高周波電力が供給される端子金具と、絶縁碍子の周囲を囲むように配置された主体金具と、主体金具に電気的に接続され、高周波電力が端子金具に供給されることで中心電極との間でプラズマを発生させる接地電極と、を備える。軸孔の内面の少なくとも一部は、金属コーティングが形成されており、中心電極が金属コーティングと電気的に接触し、端子金具が中心電極よりも後端側の位置で金属コーティングと接触する。

(もっと読む)

スパークプラグ

【課題】接地電極と貴金属チップの溶接強度を向上させたスパークプラグにおいて、さらに、着火性を向上させる。

【解決手段】スパークプラグは、放電面に平行な面に投影された貴金属チップの面積のうち80%以上の面積が溶融部と重なり合い、接地電極の幅方向に垂直な平面によって切断された第1の断面において、貴金属チップと溶融部との境界のうち接地電極の最も先端部側に位置する点をAとし、溶融部および接地電極のうち接地電極の最も先端部側に位置する部位を最先端部Bとし、最先端部Bを基準として軸線と平行な方向に引いた仮想直線LBと、点Aを基準として仮想直線LBの垂直方向に引いた仮想直線LAとの交点をCとし、点Aと交点Cとを結んだ第1の線分と、点Aと最先端部Bとを結んだ第2の線分とから形成される角度をθ1、点Aから交点Cまでの距離をLとした場合、0.05mm≦L≦1.00mm、かつ、5°≦θ1≦85°の条件を満たす。

(もっと読む)

スパークプラグ

【課題】溶融部及び貴金属チップの熱引き性能を向上させることのできる技術を提供する。

【解決手段】スパークプラグは、電極母材と電極母材の内部に設けられ銅を主体とする内層とを有する中心電極と、中心電極の先端に設けられた貴金属チップと、貴金属チップと電極母材と内層とにわたって形成された溶融部とを備える。中心電極の中心軸に平行な断面であって、かつ、中心軸及び溶融部を通る断面において、溶融部は、内層に接しており、貴金属チップの成分と、電極母材の成分と、内層を形成する銅成分とを含む。

(もっと読む)

内燃機関用スパークプラグ

【課題】燃焼室内における十分な気密性を確保することができるとともに、小径化の要請にも応えることができる内燃機関用スパークプラグを提供する。

【解決手段】スパークプラグ1は、中心電極5と、中心電極5の外周に設けられた絶縁碍子2と、絶縁碍子2の外周に設けられた主体金具3と、接地電極27とを備える。主体金具3の外周面には、内燃機関のヘッドの取付孔に螺合するためのねじ部15と、ねじ部15の後端側に形成されたねじ首16と、ねじ首16よりも大径の拡径部18と、ねじ首16及び拡径部18を連接する座部47とが形成され、取付孔にねじ部15が螺合されたとき、座部47がヘッドに密着する。ねじ部15のねじ径はM14以下とされる。座部47の表面には、当該表面を覆うとともに、ヘッドの取付孔にねじ部15が螺合された際にヘッドに密着する被覆層51Aが設けられ、被覆層51Aは、軟化点が200℃以上であり、かつ、ヘッドのうち被覆層51Aに接する部分の硬度よりも硬度が小さい。

(もっと読む)

スパークプラグ

【課題】気密性を確保するとともに、ガスケットの緩みを抑制することのできる技術を提供する。

【解決手段】スパークプラグは、軸線方向に延びる筒状の主体金具と、主体金具の外周に設けられた環状のガスケットとを備える。ガスケットは、中実であるとともに、主成分が銅であり、かつ、ニッケルを0.1重量%以上含む。ガスケットの軸線方向における最大の厚さは、0.4mm以上であり、ガスケットのビッカース硬さは、30HV以上150HV以下である。

(もっと読む)

点火プラグ及びガスケット

【課題】ガスケットを交換する際の労力及び時間を飛躍的に低減する。

【解決手段】点火プラグ1は、軸線CL1に沿って延びる筒状の主体金具3と、主体金具3の外周に設けられた中実環状のガスケット18とを備え、主体金具3は、自身の先端側外周に形成された取付用の雄ねじ部15と、雄ねじ部15よりも後端側に形成され、径方向外側に膨出する座部16とを有する。ガスケット18は、雄ねじ部15のねじ径よりも内径が小さくされ、雄ねじ部15と座部16との間に設けられる。ガスケット18の内周に、雄ねじ部15に螺合可能な雌ねじ部41が形成される。

(もっと読む)

イグナイタプラグおよびイグナイタプラグの製造方法

【課題】イグナイタプラグの絶縁体におけるクラックの発生を抑制する。

【解決手段】イグナイタプラグの接地電極は、絶縁体と接地電極との間の第1の空間に冷却流体を供給する入口孔と、入口孔より先端側で、かつ、接地電極先端部の内周縁よりも径方向外側に位置し、冷却流体を排出する第1の出口孔と、を有する。絶縁体の先端側の端面と、軸方向に沿って当該端面に対向する接地電極の面との間に、第1の空間に連通するとともに、冷却流体を排出する第2の出口孔を有する第2の空間が形成されている。

(もっと読む)

スパークプラグ

【課題】 Niの含有率が高く、Y及び/又は希土類元素を含有した接地電極を備えたスパークプラグにおいて、接地電極と主体金具との接合強度に優れたスパークプラグを提供することを課題とする。

【解決手段】 前記接地電極の元素組成がNiが96質量%以上、Y及び/又は希土類元素の合計が0質量%を超え0.3質量%以下であり、(1)主体金具の先端面における接地電極の重心Gを通りかつ軸線Xに直交する直線を直線Lとすると、前記重心Gを通りかつ前記直線Lに直交する平面で切断したときに現れる切断面において、主体金具の先端から接地電極の一端までの軸線X方向の距離Aが0.1mm以上、(2)金具中間体に電極材料を溶接することにより変形した部位を溶融部とすると、主体金具の外周面における主体金具の先端から溶融部の後端までの軸線X方向の距離Bと前記距離Aとの差Cが2mm以下、(3)前記差Cに対する前記距離Aの比(A/C)が0.2以上を満たすスパークプラグ。

(もっと読む)

スパークプラグ

【課題】低コストでかつ燃料消費量の少ないスパークプラグを提供する。

【解決手段】取り付け用ねじ部のねじ径が14mmのスパークプラグにおいて、接地電極のうち中心電極の先端に沿った水平面から接地電極側の中心電極側面に沿った垂直面までの部分における、幅をX1(mm)、内側面の長さをX2(mm)、厚みをX3(mm)とした時に、

0.371X12+1.151X22−1.005X1−9.019X2+0.053X3+17.782≦0

但し、1.0≦X1≦4.2、3.1≦X2≦4.0、1.0≦X3≦1.8

であるスパークプラグ。

(もっと読む)

かしめ方法およびかしめ装置

【課題】スパークプラグの絶縁碍子に取付金具をかしめ固定する際に、包みかしめと熱かしめを同一装置で実施可能として、加工に要する時間を短縮し、生産性を向上させる。

【解決手段】スパークプラグ1の絶縁碍子11の外周に取付金具12を配置して、下型2に保持し、対向配設した包みかしめ上型3を下降させる。取付金具12の上端開口縁部を加圧し、包みかしめ部12aを形成した後、加圧力を変更し、取付金具12の側面に横電極4を密接させて下型2との間に電流を印加し、熱かしめ部12bを形成する。

(もっと読む)

スパークプラグ用電極部材およびスパークプラグの製造方法

【課題】多段の断面寸法を有するスパークプラグ用電極部材を、押出し加工により製造する際に、キズの発生を抑えて加工の信頼性を高める。

【解決手段】所定の第1の断面寸法を有する大径部と、第1の断面寸法よりも小さい第2の断面寸法を有する小径部とを有するスパークプラグ用電極部材の製造方法であって、(a)棒状部材を用意する工程と、(b)棒状部材を金型に形成された鍛造空間に圧入して、スパークプラグ用電極部材の形状に鍛造する工程と、を備え、鍛造空間は、圧入方向に垂直な断面の断面寸法が、棒状部材の断面寸法よりも大きい第1の拡大径部と、第1の拡大径部よりも圧入方向下流側に配置され、圧入方向に垂直な断面の断面寸法が、第2の断面寸法に対応する大きさとなっている小径部形成部とを備えるスパークプラグ用電極部材の製造方法。

(もっと読む)

点火装置及び点火システム

【課題】エネルギー効率を改善し、着火性を向上させる。

【解決手段】点火装置71は、中心電極5と、接地電極27と、両電極5,27間に形成された間隙29の少なくとも一部の周囲を包囲して放電空間を形成するキャビティ部28とを有する点火プラグ1に用いられる。点火装置71は、間隙29に電圧を印加する電圧印加部31と、コンデンサ42及び電源装置PSを有し、間隙29に電力を投入する電力投入部41と、点火プラグ1及び電力投入部41間に直列接続され、電圧印加部31から電力投入部41への電流流入を防止する流入防止用ダイオード43と、流入防止用ダイオード43及び電力投入部41間に直列接続されたインダクタ44とを備える。また、点火装置71は、コンデンサ42から点火プラグ1への電力投入に伴い生じるインダクタ44による逆電流によって、コンデンサ42に再充電する再充電用ダイオード51を備える。

(もっと読む)

1 - 20 / 86

[ Back to top ]