国際特許分類[C22F1/057]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 非鉄金属または非鉄合金の物理的構造の変化 (7,192) | 非鉄金属または合金の熱処理によるか熱間または冷間加工による物理的構造の変化 (7,180) | アルミニウムまたはアルミニウム基合金 (1,566) | 次に多い成分として銅を含む合金 (100)

国際特許分類[C22F1/057]に分類される特許

1 - 10 / 100

接合体及びその製造方法

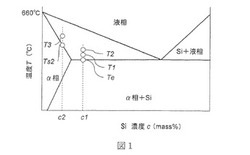

【課題】被接合部材であるアルミニウム材を加熱する際に生じる液相を利用した接合方法を用いた長寿命の接合体、ならびに、当該接合体を適切に製造するための製造方法を提供する。

【解決手段】アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、液相に相変化しなかった固相と液相に相変化して凝固した固相との孔食電位差が50mV以下であることを特徴とする接合体、ならびに、当該接合体の製造方法。

(もっと読む)

アルミニウム合金の防食層形成方法

【課題】硫酸に対するアルミニウム合金の耐食性を従来より向上する。

【解決手段】珪素:4〜24重量%、銅:5重量%以下、マグネシウム:1.5重量%以下、鉄:1.3重量%以下を含有し、残部はアルミニウム及び不可避的不純物より成るアルミニウム合金3を対象とし、このアルミニウム合金3を表面の酸化膜及び油分を除去した上で濃度60重量%を超える高濃度硫酸水溶液2に浸漬し、前記アルミニウム合金3の表面に腐食生成物による防食層4が形成されてから前記アルミニウム合金3を高濃度硫酸水溶液2から引き上げ、前記防食層4を除去しないように前記アルミニウム合金3を水洗した後に乾燥させる。

(もっと読む)

プレス成形用アルミニウム合金製ブランクの製造方法、ならびに、当該ブランクを用いたアルミニウム合金製プレス成形体の製造方法

【課題】高成形性、高表面品質及びヘム曲げ性に優れたプレス成形用アルミニウム合金製ブランク及びこれを用いたプレス成形体を提供する。

【解決手段】パンチ肩部より内側の領域をプレス方向に対する垂直面に投影したブランクの領域Aのうち任意の領域Xを含む領域を復元領域、復元領域以外のブランク全体を非復元領域とし、プレス成形前にブランク全体を加熱する工程とブランク全体を100℃以下まで冷却する工程を含む復元処理が施され、加熱到達温度を復元領域で200〜300℃、非復元領域で100〜200℃未満とし、復元領域において昇温速度を5℃/秒以上、その温度での保持時間を20秒以下、冷却速度を5℃/秒以上とし、復元処理全体を通してブランクの100℃以上の滞留時間を2分以内とし、領域Xのみの耐力値を低下させてブランク内に強度差を付与するプレス成形用アルミニウム合金製ブランクの製造方法。

(もっと読む)

高温特性に優れたアルミニウム合金

【課題】高温特性(耐熱性、高温疲労強度、高温下での耐クリープ特性および高温耐力)に優れたAl合金を提供する。

【解決手段】Si:0.1質量%を超えて1.0質量%以下、Cu:3.0質量%以上7.0質量%以下、Mn:0.05質量%以上1.5質量%以下、Mg:0.01質量%以上2.0質量%以下、Ti:0.01質量%以上0.10質量%以下、Ag:0.05質量%以上1.0質量%以下、であり、かつ、Zr:0.1質量%未満に規制し、残部がAlおよび不可避的不純物からなることである。

(もっと読む)

曲げ加工性に優れたアルミニウム合金材およびその製造方法

【目的】矯正工程を省略することができ、肌荒れを生じることなく曲げ加工を行うことを可能とする曲げ加工性に優れたアルミニウム合金材を提供する。

【構成】Cu:1.0〜2.5%、Mg:0.5〜1.5%、Si:0.5〜1.5%を含有し、残部Alおよび不可避的不純物からなる組成を有するAl−Cu−Mg−Si合金のT4調質材であって、材料内部のマトリックスのミクロ組織が平均結晶粒径200μm以下の再結晶粒からなり、材料について引張試験を行った場合における引張強さと耐力の比、(引張強さ/耐力)が1.5以上であることを特徴とする。

(もっと読む)

アルミニウム導線の製造方法及び電線

【課題】自動車用信号線として使用することができる高い引っ張り強度及び高い導電率を備えた安価なアルミニウム導線の製造方法及び電線を提供する。

【解決手段】アルミニウムの含有量が99.7質量%以上かつ99.85質量%未満のアルミニウム原料に対して、銅を全体の2質量%以上かつ5.5質量%以下となるように添加して荒引線を鋳造する鋳造工程と、鋳造工程で鋳造された荒引線を、350℃以上かつ600℃以下の温度で、0.1時間以上かつ100時間以下加熱する固溶工程と、固溶工程で加熱された荒引線を、5℃/秒以上の冷却速度で室温まで冷却する冷却工程と、冷却工程で冷却された荒引線を所定径となるように細長く伸ばして伸線を得る伸線工程と、伸線工程で得られた伸線を、室温以上且つ300℃以下の温度で、1時間以上且つ100時間以下時効する時効工程と、を順次経て、アルミニウム導線を得る。

(もっと読む)

高成形性Al−Mg−Si系合金板及びその製造方法

【課題】特異な集合組織状態とすることで、平均r値および深絞り性を向上させたAl−Mg−Si系合金板に関する技術を提示する。異周速圧延を適用して集合組織制御を行ない、工業的な量産規模での製造により、確実かつ安定して深絞り性が優れた成形加工用Al合金板を得ることができる方法を提供する。

【解決手段】Mg0.3〜2.0%、Si0.3〜2.5%を含有し、さらに必要に応じてCu、Mn、Cr、Zr、Vの1種以上を含有し、残部が実質的にAlからなる合金の板材で集合組織を適切に制御する。その方法は、鋳塊に150℃以上でしかも非再結晶温度域内の温度で、50%を越える圧下率で粗圧延を行ない、さらに150℃以上でしかも非再結晶温度域内の温度で、ロール周速比1.2〜4.0の異周速圧延を、50%を越える圧下率で行なって最終板厚とし、その後溶体化処理を行なう。

(もっと読む)

アルミニウム合金ブレージングシート

【課題】高温経時後においても高強度及び高耐食性が得られるアルミニウム合金ブレージングシートを提供する。

【解決手段】アルミニウム合金ブレージングシートは、Cu:2.5質量%を超え、3.5質量%以下を含有し、残部がアルミニウムおよび不可避的不純物からなる心材Cと、心材の一方の面に設けられたろう材Fと、他方の面に30μm以上の厚さで設けられ純アルミニウム又は2質量%未満のZnを含有するアルミニウム合金からなる犠牲陽極材Sと、を有するアルミニウム合金ブレージングシートであって、590℃で2分間のろう付加熱後に200℃雰囲気中に300時間保持した後の200℃雰囲気中における引張強度が140MPa以上であり、犠牲陽極材は、クラッド率が20%以下であり、犠牲陽極材のZn含有量をX[質量%]、厚さをY[μm]としたときに、50≦5×X+Yの関係式を満たす。

(もっと読む)

鋳造金属の均質化および熱処理

【課題】熱間および冷間圧延のような更なる加工を容易にする微細組織を有する金属インゴットを鋳造する方法を提供する。

【解決手段】急速冷却を実現するようにインゴットの外側表面に冷却液のスプレーを向けた、ダイレクトチル鋳造モールドまたは相等物で金属を鋳造する。出てくるエンブリオニックインゴットがまだ完全に固体ではない位置で表面から冷却剤を除去し、凝固の潜熱と溶融コアの顕熱とが隣接する固体シェルの温度を金属のその場均質化のための変態温度より高い収束温度に上昇させる。その後更なる従来の均質化工程が必要ない。本発明はまたこのような合金の熱間加工前の熱処理にも関する。

(もっと読む)

電池ケース用アルミニウム合金板およびその製造方法ならびに電池ケース

【課題】成形性、パルスレーザー溶接性、強度、および耐圧性(耐膨れ性)に優れる電池ケース用アルミニウム合金板、および、その製造方法、ならびに、この電池ケース用アルミニウム合金板を用いた電池ケースを提供する。

【解決手段】Mn:0.4〜1.5質量%、Cu:1.2〜4.0質量%、Mg:0.2〜1.5質量%、Si:0.05〜1.0質量%、Fe:0.05〜1.0質量%を含有し、残部がAlおよび不可避的不純物からなる電池ケース用アルミニウム合金板において、前記不可避的不純物のうち、Zn:0.3質量%以下、Ti:0.02質量%未満、B:20質量ppm以下に規制し、アルミニウム合金板の断面の板厚方向中心部において、最大長が1μm以上の金属間化合物の面積率が0.3%を超え2.1%未満であり、かつ最大長が11μm以上の金属間化合物の個数が140個/mm2以下であることを特徴とする。

(もっと読む)

1 - 10 / 100

[ Back to top ]