Fターム[3C034DD05]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 目的 (2,044) | 砥石のドレス時期判断 (30)

Fターム[3C034DD05]に分類される特許

1 - 20 / 30

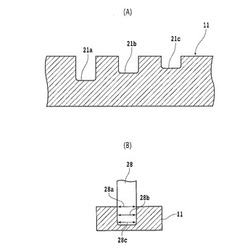

切削ブレード先端形状検出方法

【課題】 切削ブレードの先端形状を効率良く検出し、切削ブレードの交換の要否を判断可能な切削ブレード先端形状検出方法を提供することである。

【解決手段】 チャックテーブルに保持された被加工物を切削する円板状の切削ブレードの先端形状を検出する切削ブレード先端形状検出方法であって、切り込み深さを複数回変化させて被加工物を切削し、深さの異なる複数の溝を形成する溝形成ステップと、該複数の溝をそれぞれ撮像手段の直下に位置付けて該複数の溝を撮像し、各溝の溝幅を測定する溝幅測定ステップと、該複数の溝の切り込み深さ及び該溝幅測定ステップで測定した該各溝幅に基づいて、該切削ブレードの先端形状を算出する形状算出ステップと、を具備したことを特徴とする。

(もっと読む)

円筒研削加工方法、および円筒研削加工装置

【課題】ワークに形状不良および砥石焼けが発生することを抑制でき、ワークの加工精度を安定させることが可能な円筒研削加工方法、および円筒研削加工装置を提供する。

【解決手段】円筒研削加工装置10を用いて行われる、ワーク1を研削加工する方法であって、ワーク1の研削加工を行っている場合で、クーラント量測定手段14の測定値が所定の下限クーラント閾値Q1より小さい値になるときには、クーラント量変更手段13によりクーラント供給手段からのクーラント供給量を増加させ、クーラント量測定手段14の測定値が所定の上限クーラント閾値Q2より大きい値になるときには、クーラント量変更手段13により前記クーラント供給手段からのクーラント供給量を減少させ、たわみ量測定手段16の測定値が所定のたわみ閾値x1より大きい値になるときには、砥石送り手段により砥石11の送り速度を減少させる。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

研削方法および研削盤

【課題】研削面の加工変質状態を検出し、砥石車を適正な状態で無駄なく使用し、不良工作物を製造しない研削方法および研削盤。

【解決手段】研削加工中に工作物Wの研削面の加工変質状態を検出できる加工変質検出装置9を砥石台3に設け、工作物Wの研削加工面の加工変質層の厚みを仕上げ研削工程の前に渦電流サンサ12で計測し、加工変質層の厚みが仕上げ研削工程の半径研削量に達する前に、砥石車7の整形工程を実施し砥石車7の切れ味を復元させる。

(もっと読む)

研磨パッドの形状修正方法

【課題】研磨パッド形状測定装置で測定した研磨パッド形状を、ドレスツールを用いてウェーハが所望の表面形状になるような研磨パッドの目標形状に修正する。

【解決手段】被加工物を所望の表面形状に研磨するための研磨パッド14の形状修正方法であって、研磨パッド形状測定装置10を用いて、定盤12に貼付した状態で研磨パッド形状を測定する測定ステップS9と、測定ステップS9の測定結果に基づいて予め備えられた複数のドレスレシピの中から、前記被加工物を所望の表面形状に研磨可能なドレスレシピを選択する条件決定ステップS10と、条件決定ステップS10で決定されたドレスレシピを用いて研磨パッド14をドレッシングする形状修正ステップS11を備える。

(もっと読む)

切削装置及び切削方法

【課題】ブレードの形状を非接触で高精度に測定可能な切削装置を提供する。

【解決手段】本発明の切削装置は、ワークを切削する切削装置10であって、回転してワークを切削するブレード40と、ブレード40が取り付けられ、ブレード40の回転方向と垂直な第1方向に移動可能なスピンドル30と、ブレード40を第1方向に移動させながらブレード40の先端の位置を検出するレーザ変位計50とを有する。

(もっと読む)

ドレッシング状態判定方法

【課題】所望の砥石真直形状が達成できたか否かを判定することのできるドレッシング状態判定方法を提供する。

【解決手段】ドレッシングの際に発生する超音波と、予め定められた複数の標本線との交差点数をMTシステムのT法における微分特性として取得すると共に、各交差点の内、交差点の位置を上回る位置に超音波が存在する交差点間の間隔の和をMTシステムのT法における積分特性として取得し、複数の標本線の内、予め定めら有効標本線における微分特性及び積分特性について、所定の単位空間データによって規準化し、その規準化された微分特性及び積分特性を基にドレッシングによる砥石真直度の推定値を算出し、算出された推定値が所定のしきい値を満足する場合に所望のドレッシング状態に達したと判定するものである。

(もっと読む)

回転体の表面粗さの測定方法、砥石における砥粒の突き出し量の測定方法、及び研削盤

【課題】ワークを研削することなく、砥石の砥粒の突き出し量をより容易に測定することが可能な、砥石における砥粒の突き出し量の測定方法、及び、求めた砥粒の突き出し量に基づいて適切な時期にドレッシングを行うことができる研削盤、更に、砥石の砥粒の突き出し量に限定されず、より容易に回転体の表面粗さを測定する方法を提供する。

【解決手段】回転体を回転駆動する駆動力を検出可能な駆動力検出手段DSを用い、回転駆動される回転体の表面に液体を注ぎ、液体を注いでいる場合と注いでいない場合とにおける駆動力検出手段を用いて検出した駆動力の差、あるいは液体を注いでいる場合における駆動力検出手段を用いて検出した駆動力、に基づいて回転体の表面粗さを求める。

(もっと読む)

回転体の表面粗さの測定方法、砥石における砥粒の突き出し量の測定方法、及び研削盤

【課題】ワークを研削することなく、砥石の砥粒の突き出し量をより容易に測定することが可能な、砥石における砥粒の突き出し量の測定方法、及び、求めた砥粒の突き出し量に基づいて適切な時期にドレッシングを行うことができる研削盤、更に、砥石の砥粒の突き出し量に限定されず、より容易に回転体の表面粗さを測定する方法を提供する。

【解決手段】回転体の表面に連れ回っている流体の物理量を測定可能な流体検出手段を用い、検出した流体の物理量に基づいて、回転体の表面粗さを求める回転体の表面粗さの測定方法であって、予め表面粗さに対応する流体の流速または圧力の少なくとも一方を測定した表面粗さ−流体物理量特性を記憶しておき、回転体の表面から所定距離だけ離れた位置の流体検出手段を用いて、測定した流体の流速または圧力の少なくとも一方と、表面粗さ−流体物理量特性と、に基づいて回転体の表面粗さを求める。

(もっと読む)

磁気記録媒体の表面処理方法及び磁気記録媒体の表面処理装置

【課題】研削砥石の交換時期を管理することで磁気記録媒体に磁性層側の表面平滑度を所要の平滑度に制御することができる磁気記録媒体の表面処理方法及び磁気記録媒体の表面処理装置を得る。

【解決手段】磁気テープの表面処理装置10では、長尺状の磁気テープ11が巻き掛けられたダイヤモンドホイール12の研削面12Aに磁気テープ11の磁性層側の表面を摺接させることで、該磁気テープ11の磁性面の表面処理を行いながら、ダイヤモンドホイール12でのテンションロスを連続的又は断続的に測定する。磁気テープ11の表面処理に伴う走行距離の増加に対しテンションロスが上昇トレンドから下降トレンドに転じた後には、ダイヤモンドホイール12を交換して磁気テープ11の磁性面の表面処理を行う。

(もっと読む)

切削装置

【課題】 カーフチェックを行っても生産性を低下させることのない切削装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物を切削する切削ブレードを回転可能に支持した切削手段と、該チャックテーブルに保持された被加工物を撮像する撮像手段と、被加工物に対して該チャックテーブルをX軸方向に相対的に移動して該切削手段と該撮像手段とに該チャックテーブルを位置付けるとともに加工送りするX軸送り機構とを備えた切削装置であって、前記撮像手段は、撮像領域に対面する対物レンズと、該対物レンズの光軸上に配設された撮像カメラと、該撮像領域にストロボ光を照射するストロボ光源と、該撮像カメラで撮像された画像を処理する画像処理部とを含んでいることを特徴とする。

(もっと読む)

研削盤

【課題】ツルーイング回数を減少することにより、加工コストの低減と加工時間の短縮を可能にした研削盤を提供する。

【解決手段】複数の砥石を備え、工作物に対して粗研削加工と仕上げ研削加工とを行い得るようにされた研削盤において、砥石のうち仕上げ研削加工に用いる仕上げ研削加工用砥石の研削面の状態が限界状態であることを判断する閾値を記憶する閾値記憶部と、仕上げ研削加工用砥石の研削面の状態を検出する検出手段とを備えている。制御手段は、検出手段の検出結果が閾値に到達したときに、その時まで仕上げ研削加工に使用していた砥石の研削面にツルーイングを行うことなく、以後、当該砥石を粗研削加工用砥石として使用し、その時まで粗研削加工に使用していた砥石の研削面にツルーイングを行った後、当該砥石を仕上げ研削加工用砥石として使用するように制御する。

(もっと読む)

切削装置の切削ブレード検出機構

【課題】検出ブロックを調整した位置に確実に保持することができる切削装置の切削ブレード検出機構を提供する。

【解決手段】ブレードカバーに配設され案内部を備えたガイドブロックと、該案内部に沿って案内される被案内部を備えるとともに切れ刃が侵入するブレード侵入部を有しブレード侵入部に対向して配設される発光体および受光体を備えた検出ブロック52と、ガイドブロックに設けられた調整ロッド挿通穴512aに挿通して配設され検出ブロック52に設けられた雌ネジ穴に螺合する雄ネジ531aを一端部に備えた調整ロッド531からなり、調整ロッド531を回動することにより検出ブロック52をガイドブロックの案内部に沿って移動するように構成されている切削装置の切削ブレード検出機構であって、ガイドブロックに設けられた調整ロッド挿通穴512aには調整ロッド531を摩擦係止する摩擦係止手段571が配設されている。

(もっと読む)

ブレード破損/磨耗検出装置

【課題】検出感度を維持しつつ、従来手作業で実施していた検出ユニットの位置調整を無くし、かつブレードの破損検出、及び摩耗量検出を同時に行うことができるブレード破損/磨耗検出装置を提供する。

【解決手段】アンプ装置から送られる電気信号が急激に変化した場合、制御部10はブレード21が破損したと判断する。また、制御部10には、受光部25による受光量の閾値として第1の受光量と、この第1の受光量よりも多い第2の受光量が記憶されている。ブレード21が加工により磨耗してその外径が小さくなり、受光領域29の受光量が60%となると制御部10は、送り機構4を制御して検出ユニット3をブレード21の回転中心に向けて自動送りする。そして、受光量が10%となると、制御部10は送り機構4を制御して検出ユニット3の移動を停止させる。制御部10は、繰り返し行われる検出ユニット3の移動量を積算してブレード21の磨耗量を算出する。

(もっと読む)

研削加工方法及び研削加工装置

【課題】加工条件の設定が不適切な場合でも、継続的に研削作業を行えるようにする。

【解決手段】砥石24を回転駆動し、砥石24をワーク1に対して切込み送りすると共に砥石駆動モータ26の研削電力を電力検出回路32により検出し、この検出電力が予め設定された電力値であって非常停止電力値Pmよりも低い送り停止電力値P1に達すると、砥石24を回転駆動させた状態で切込み送りのみを停止させ、その後に検出電力値が予め設定された電力値であって送り停止電力値P1よりも低い送り再開電力値P2まで低下すると、砥石24の切込み送りを再開させるように、NC装置35により砥石24の切込み送り動作を制御するようにした。

(もっと読む)

切削ブレード検出機構

【課題】発光部と受光部を切削ブレードの切刃に対して常時適正な位置に位置付ける必要のない切削ブレード検出機構を提供する。

【解決手段】切削ブレード検出機構60であって、該切刃に対向するように該切削ブレード28の軸方向の一方の側に配設された発光手段64と、前記発光部に対峙するように他方の側に配設された受光手段78とから構成され、該発光手段64は、発光素子66と、出射光を分散し平均化する光分散素子68と、第1光ファイバ束70とを具備し、該受光手段78は、受光素子80と、第2光ファイバ束82とを具備し、前記発光部74は、前記切削ブレード28の前記切刃全体を覆うように直列に配設された発光直列体で構成され、前記受光部86は、前記第2光ファイバ束からそれぞれ分岐した複数の光ファイバの各々が対向するように前記切削ブレード28の前記切刃全体を覆うように配設された受光直列体で構成されることを特徴とする。

(もっと読む)

切削装置の切削ブレード検出機構

【課題】発光体および受光体を段階的に切削ブレードの径方向に調節することなく、切削ブレードの環状の切れ刃の使用範囲を検出することができる切削ブレード検出機構を提供する。

【解決手段】環状の切れ刃を備えた切削ブレードの回転軸方向の一方の側に配設された発光手段と、切削ブレードの回転軸方向の他方の側に発光手段と対向して配設され照射された光を受光する受光手段と、受光手段が受光した光量に基いて環状の切れ刃の状態を検出する制御手段とを具備する切削装置の切削ブレード検出機構であって、発光手段は円形の発光面を有する複数の発光体とそれぞれ光を発する発光源とを備え、発光面が直径を超えない範囲で該切削ブレードの径方向に変位して配設されており、受光手段は円形の受光面を有する複数の受光体と光の光量に対応する電圧を出力する光電変換器とを備え、受光面がそれぞれ対向して配設されている。

(もっと読む)

切削ブレード検出機構

【課題】発光部の出射端面と受光部の受光端面とを切削ブレードに対して常時適正な位置に位置付けることが可能な切削ブレード検出機構を提供する。

【解決手段】チャックテーブルと、該チャックテーブルに保持された被加工物を切削する切刃を外周に有する切削ブレードが回転可能に装着された切削手段28とを備えた切削装置で使用される切削ブレード検出機構50であって、発光部64と、該発光部64から出射される光を受光する受光部74と、該発光部64の出射端面72と該受光部74の受光端面76とを前記切削ブレード28の切刃28aを挟むように支持する支持手段60と、前記切削ブレード28の切刃28aの磨耗に応じて前記支持手段60を前記切削ブレード28の回転軸心方向に移動して、前記発光部64の出射端面72及び前記受光部74の受光端面76を前記切刃28aに対して適性な位置に位置付ける位置付け手段と、を具備したことを特徴とする。

(もっと読む)

チッピング検出方法およびチッピング検出装置

【課題】レーザグルービングラインに沿って切削ブレードでウエーハを切削する際に生じ得るチッピングを変質部分と区別して自動的に効率よく検出できるようにする。

【解決手段】切削ブレードの切削に起因するチッピング部分は変質部分と異なりカーフ領域のエッジ位置に連続して発生する点に着目し、カーフ部分が白く周囲のレーザグルービング部分が黒くなるように光量設定してダイシング後の分割予定ラインを撮像し(S2)、撮像された画像からレーザグルービング領域のエッジ位置とカーフ領域のエッジ位置とを抽出し(S3)、所定範囲のレーザグルービング領域内の各画素の画像データの輝度分布に関するヒストグラムを作成し(S4)、ヒストグラムにおける輝度分布に基づき最も明るい第1ピーク領域を抽出し(S6〜S7)、第1ピーク領域中でカーフ領域のエッジ位置に連続している部分をチッピング領域として認識する(S9〜S10)ようにした。

(もっと読む)

研磨装置

【課題】研磨工程において実際に使用されている状態における研磨パッドの表面形状及び粘弾性特性を示す値の両者が測定可能な測定手段を有した研磨装置を提供する。

【解決手段】ウェハを研磨パッド27の研磨面27sに当接した状態で両者を相対移動させてウェハを研磨するCMP装置であって、研磨パッド27の研磨面27sと基準表面62sとの間の距離を測定するメインセンサ65及びサブセンサ66を有し、研磨パッド27の研磨面27sの表面形状を測定するパッド形状測定装置と、研磨パッド27の研磨面27sに押圧して圧力負荷をかける圧力負荷装置とを備え、圧力負荷装置の圧力負荷によって研磨パッド27の研磨面27sに生じた変形量をメインセンサ65及びサブセンサ66を用いて測定し、測定された変形量が基準範囲内にあるか否かを判断するように構成される。

(もっと読む)

1 - 20 / 30

[ Back to top ]