Fターム[3C269AB31]の内容

数値制御 (19,287) | 作業内容、対象機器、対象製品 (2,914) | 複合加工機械、マシニングセンタ (186)

Fターム[3C269AB31]に分類される特許

1 - 20 / 186

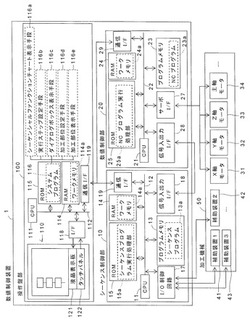

数値制御装置

【課題】特定の加工工程の加工部位の再加工を容易におこなうことができるとともに、容易に処理を実装することができる数値制御装置を提供する。

【解決手段】NCプログラム23aは、工程が実行順に記述されるとともに、工程はシーケンシャルファンクションチャート310のステップに対応し、加工機械50を各工程が実行される直前の工程別加工準備完了状態に至らせるための工程別加工準備指令が各工程の前段に記述され、NCプログラム実行手段25aは、実行開始ステップ設定手段116bで設定された実行開始ステップに対応する実行開始工程の前段に記述された工程別加工準備指令までスキップし、実行開始工程に対応する工程別加工準備指令を実行することにより、加工機械50を実行開始工程が実行される直前の工程別加工準備完了状態に至らせた後に、実行開始ステップに対応する実行開始工程からNCプログラム23aを実行する。

(もっと読む)

数値制御装置及び制御方法

【課題】工具が被加工物やジグに干渉しない場合のみ工具を待機位置まで工具交換前に移動できる数値制御装置及び制御方法を提供する。

【解決手段】CPUは加工プログラム中に軸移動指令がある場合、主軸ヘッドの軸移動パラメータを算出しRAMに記憶する(S19)。軸移動パラメータは次工具の送り軸毎の最小座標値と最大座標値である。加工プログラム中に工具交換指令がある場合、工具交換前の軸移動を指示するブロックの軸移動パラメータをRAMから取得する(S15)。工具が被加工物又はジグ装置に干渉する領域を示す干渉パラメータは不揮発性記憶装置に記憶されている。干渉パラメータに基づき、軸移動パラメータが非干渉条件を満たすか否か判断し(S16)、非干渉条件を満たす場合(S16:YES)、工具交換前の軸移動指令にポット加工指令を追加する(S17)。

(もっと読む)

工具経路算出装置、工具経路算出方法、及び加工装置

【課題】研削工具(砥石)を持つ加工装置の制御に係わり、工具の磨耗に対処して好適な経路を算出し、費用等を抑える。

【解決手段】本工具経路算出装置10は、加工装置20での研削中に工具に生じる磨耗を考慮した経路を算出する機能を有する。処理部201は、被削材と工具との組合せについて、(1)第1の研削加工(試加工)の結果データに基づき、研削諸元値と工具磨耗量との関係情報を含むデータをDB50に格納する処理と、(2)第2の研削加工(実加工)を行うためのNCデータ52を生成する際に、当該研削諸元値と、DB50とをもとに、第2の研削加工の工具磨耗量を算出する処理と、(3)工具の磨耗を考慮しない経路に対し、上記第2の研削加工の工具磨耗量を反映して補正した工具の経路を算出する処理とを行う。

(もっと読む)

機械の移動部の制御方法及びプログラム

【課題】様々なタイプの機械において共通の計算を行え、計算量の少ない制御方法等を提供する。

【解決手段】互いに相対的に移動可能な主軸頭2及びテーブル3を備えた機械において、幾何学的な誤差を補償するための補償値が適用された複数の指令値を用いてこれらの移動を制御するにあたり、主軸頭2側における回転軸の有無ないし有る場合のつながり順番を示す第1インデックスと、テーブル3側における回転軸の有無ないし有る場合のつながり順番を示す第2インデックスとを有し、第1インデックスの示す回転軸の有無ないしつながり順番に従ってテーブル3の座標系における指令値をマトリックス演算して第1ベクトルを求めると共に、第2インデックスの示す回転軸の有無ないしつながり順番に従って主軸頭2の基準ベクトルをマトリックス演算して第2ベクトルを求め、第1ベクトルと第2ベクトルを合算する。

(もっと読む)

加工誤差算出装置、加工誤差算出方法、加工制御装置および加工制御方法

【課題】より高精度に加工誤差を解析により算出することができる加工誤差算出装置を提供する。

【解決手段】断続的な切削加工に伴って回転工具5に生じる切削抵抗Fyが変動する場合に、回転工具5の切削抵抗Fyと回転工具5の動特性とに基づいて回転工具5の回転中心Cの変位量Yaを算出する工具中心変位量算出部42と、回転工具5の回転中心Cの変位量Yaに基づいて被加工物Wの加工後形状を算出する加工後形状算出部24と、被加工物Wの加工後形状と被加工物Wの目標形状との差に基づいて、被加工物Wの加工誤差を算出する加工誤差算出部61とを備える。

(もっと読む)

加工シミュレーション装置、加工シミュレーション方法、加工制御装置および加工制御方法

【課題】高精度に切削抵抗をシミュレーションにより算出することができる加工シミュレーション装置を提供する。

【解決手段】加工条件から取得される切削長さbおよび切込量hと切削乗数Kとに基づいて、シミュレーションにより切削抵抗Fの推定値を算出するシミュレーション部32と、実加工中の実切削抵抗Fを検出する抵抗検出センサ33と、シミュレーション部32にて予め設定された暫定切削乗数Kを用いて算出された切削抵抗Fの推定値と抵抗検出センサ33により検出された実切削抵抗Fとを比較して、実切削乗数Kを算出する実切削乗数算出部34とを備える。そして、シミュレーション部32は、実切削乗数算出部34にて実切削乗数Kが算出された後に、実切削乗数算出部34により算出された実切削乗数Kを用いて切削抵抗Fの推定値を算出する。

(もっと読む)

加工誤差算出装置、加工誤差算出方法、加工制御装置および加工制御方法

【課題】より高精度に加工誤差を解析により算出することができる加工誤差算出装置を提供する。

【解決手段】断続的な切削加工に伴って回転工具5に生じる切削抵抗Fyが変動する場合に、回転工具5の切削抵抗Fyを算出する切削抵抗算出部32と、切削抵抗Fyに基づいて回転工具5の回転中心Cの変位量Yaを算出する工具中心変位量算出部42と、回転工具5の回転中心Cの変位量Yaに基づいて、被加工物Wの加工後形状を算出する加工後形状算出部24と、被加工物Wの加工後形状と被加工物Wの目標形状との差に基づいて、被加工物Wの加工誤差を算出する加工誤差算出部61とを備える。そして、切削抵抗算出部32は、工具中心変位量算出部42により算出された回転工具5の回転中心Cの変位量Yaをフィードバックして、過去の回転工具5の回転中心Cの変位量Yaに基づいて次の切削抵抗Fyを算出する。

(もっと読む)

工作機械及び工作方法

【課題】回転速度を指定した主軸の回転指令を実行する場合に生じる待ち時間の影響を低減し、工作時間を短縮することができる工作機械及び工作方法を提供する。

【解決手段】マシニングセンタは、加工プログラムから取得した命令が回転速度を指定した主軸5Aの回転命令である場合、主軸5Aの回転を開始するが、主軸5Aの回転速度が回転速度閾値に達するのを待つことなく、加工プログラムの次の命令の取得及び実行を行う。その後、マシニングセンタは、加工プログラムから切削移動命令を取得した場合、主軸5Aの回転速度が回転速度閾値に達したか否かを判定した後に、主軸5Aをワークへ近接させる切削移動を開始する。またマシニングセンタは、回転命令にて指定された回転速度に所定割合Aを乗じた値を回転速度閾値とし、主軸5Aの回転速度を判定する場合に回転速度閾値との比較を行う。

(もっと読む)

多軸工作機械の幾何誤差補正システム。

【課題】短時間で多軸工作機械の幾何誤差を同定・補正することができる多軸工作機械の幾何誤差補正システムを提供する。

【解決手段】マシニングセンタMの幾何誤差補正システムSは、主軸頭2に取り付けられたタッチプローブ、テーブル3に設置されたターゲット球、制御装置21、トラニオンユニット5、主軸頭2を並進させるための各サーボモータ、および、クレードル4、テーブル3を回転させるための各サーボモータ等によって構成されており、複数の条件にて回転駆動軸の割出動作を行い、各割出条件におけるターゲット球の中心座標をタッチプローブにより計測し、それらの計測結果に基づいて、隣り合う軸間に存在する幾何誤差を同定、補正する。また、回転駆動軸の割出動作を行う際には、回転駆動軸を、オーバーシュート位置に最短距離で割り出した後に割出開始位置に割り出すようになっている。

(もっと読む)

ブロック実行順表示装置

【課題】シーケンスプログラムおよびNCプログラムからなる制御プログラムの全体を構造的かつ視覚的に表現し、制御プログラムの実行順序および実行状態を容易に把握することができるブロック実行順表示装置を提供する。

【解決手段】数値制御およびシーケンス制御を備えた生産装置50と、シーケンスプログラム13aを実行するプログラマブルコントローラ10と、NCプログラム23aを実行する数値制御装置20と、シーケンス機能ブロックおよびNCプログラム実行ブロックを実行順に配列したブロック実行順配列を表示するブロック実行順配列表示手段116aと、配列要素の一つを選択する選択手段と、選択手段によってNCプログラム実行ブロックが選択されると、複数のNC機能ブロックを実行順に配列したNC機能ブロック実行順配列を表示するNC機能ブロック実行順配列表示手段116cを備える。

(もっと読む)

機械制御プログラム作成装置

【課題】機械制御プログラムを容易に作成または編集することができる機械制御プログラム作成装置を提供する。

【解決手段】プログラム中には、パラメータ数値、並びに、当該パラメータ数値に対応付けられたパラメータ記号およびパラメータ名称を含む。ダイアログボックス情報作成処理部43がプログラムに含まれるパラメータ記号とパラメータ名称とによりパラメータ項目として認識し、認識したパラメータ記号およびパラメータ名称とこれらに対応付けられているパラメータ数値とをダイアログボックス情報として作成する。作成されたダイアログボックス情報のうちパラメータ数値は、ダイアログボックス表示画面31にて編集可能である。パラメータ数値が更新された場合には、プログラムにおける対応するパラメータ数値を更新されたパラメータ数値に変更する処理を行う。

(もっと読む)

振動抑制装置

【課題】手動で回転速度を変更するに際し、容易且つ確実に安定回転速度へと変更することができ、作業者の負担を軽減することができる振動抑制装置を提供する。

【解決手段】表示装置12の表示画面12aに複数のインジケータ32、32・・からなる増速指示部31a及び減速指示部31bを設けており、回転速度を安定回転速度へと変更するに際してのダイヤル14の操作方向及び操作量を表示するようにした。そのため、作業者は、それらの表示を視認することでダイヤル14の操作方向及び操作量を容易に把握することができる。したがって、作業者にかかる負担を軽減することができるし、短時間で確実に回転速度を安定回転速度へと変更することができ、加工面精度の向上や工具の破損防止等も期待することができる。

(もっと読む)

機械の誤差補償値計算方法

【課題】汎用性があり、どのようなタイプの多軸制御工作機械においても、共通の方法によって幾何誤差の補償値を効率良く算出することができる上、幾何誤差の補償値の計算用として、処理能力が低く安価なCPUを搭載することを可能とする実用的な誤差補償値計算方法を提供する。

【解決手段】幾何誤差の補償値を計算する際には、機械の駆動軸のつながり順番を示す第一インデックスと、幾何学的誤差を含んだ駆動軸のつながり順番を示す第二インデックスとを求める。しかる後、第一インデックスのつながり情報にしたがって基準ベクトルをマトリックス演算して第一ベクトルを求め、第二インデックスのつながり情報にしたがって基準ベクトルをマトリックス演算して第二ベクトルを求める。そして、得られた第一ベクトルと第二ベクトルとの差分を補償値として算出する。

(もっと読む)

工作機械

【課題】搭載される電気的負荷の増加に対するコストの増加を抑制することができる工作機械を提供する。

【解決手段】マシニングセンタの制御部20は、ファン16、機内灯17及びバックライト18等の第1の電気的負荷を連続的に動作させる。給脂用ポンプ50、扉開閉モータ51又は折損検出用モータ52等の第2の電気的負荷を動作させる場合、制御部20は、動作させる第2の電気的負荷の動作電力量と、その時点で動作中の第1の電気的負荷の動作電力量との合計電力量を算出し、この合計電力量が所定電力量を超えるか否かを判定する。合計電力量が所定電力量を超える場合、制御部20は、一時的に動作を停止する第1の電気的負荷を選択し、選択した第1の電気的負荷の動作停止後に第2の電気的負荷を動作させ、この第2の電気的負荷の動作終了後に動作停止した第1の電気的負荷の動作を再開する。

(もっと読む)

工作機械の熱変位補正方法および熱変位補正装置

【課題】工作機械の基台が熱変形しても高精度に熱変位補正が可能な工作機械の熱変位補正方法および熱変位補正装置を提供すること。

【解決手段】第1および第2水準測定値取得工程(ステップS3〜S8)において、基台10に支持された回転体60に内蔵された水準器70から、第1角度および該第1角度から180度回転した第2角度における鉛直軸線に対する水準器70の測定角度として第1および第2水準測定値を取得するようにしている。これにより、傾斜角度演算工程(ステップS9)において、第1および第2水準測定値に基づいて、水準器70の熱変形をキャンセルした鉛直軸線に対する回転体60の傾斜角度を求めることができる。よって、基台10が熱変形しても高精度に熱変位補正が可能となる。

(もっと読む)

工作機械の熱変位補正方法および熱変位補正装置

【課題】工作機械の熱変形に対し信頼性の高い熱変位補正が可能な工作機械の熱変位補正方法および熱変位補正装置を提供すること。

【解決手段】第1熱変位推定処理は、第2熱変位推定処理よりも処理時間が短く、熱変位推定値にリアルタイム性があるため、工作物の加工開始から継続的に実行される(ステップS1〜S4)。一方、第2熱変位推定処理は、多くの情報を処理する必要があるため第1熱変位推定処理よりも処理時間が長いが、多くの情報を処理する分、熱変位推定値に信頼性があるため、工作物Wの加工開始から定期的に実行される(ステップS5〜S7)。これにより、第1熱変位推定処理による熱変位推定値を、第2熱変位推定処理による熱変位推定値で監視することができ、相互補完して熱変位推定値の信頼性を向上させることが可能となる。

(もっと読む)

数値制御装置および加工方法

【課題】工作機械において工作物を高精度に加工でき、且つ加工時間を大幅に短縮できるNC装置および加工方法を提供する。

【解決手段】主軸7の回転速度Sと熱変位量Tとの関係を示すデータを予め測定して記憶している。これにより、工具73と工作物Wとの接触点Pnにおける主軸7の熱変位量Tnおよび基準熱変位量T0を求め、接触点Pnにおける加工誤差Tn0を求めることができる(ステップS1〜4)。そして、該加工誤差Tn0が工作物の許容誤差An内となるように、主軸7の回転速度Sn,SSnを決定し、NCプログラムに指令されている主軸7の回転基準速度S0およびテーブル3の送り基準速度F0を変更することができる(ステップS5〜9)。そして、以上の処理を同一の工具73による加工工程(一加工工程)内において加工部位ごとに行っているので、工作物の加工精度を高精度に維持しつつ、加工時間を従来よりも大幅に短縮することができる。

(もっと読む)

工作機械の補正値演算方法及びプログラム

【課題】工作機械において、幾何誤差による工具の位置若しくは位置および姿勢の誤差を補正すると共に工具の姿勢誤差を補正可能であり、しかも、補正指令による並進軸の微小動作が行われないようにすることで加工精度を向上することのできる回転軸の補正値を演算可能な方法等を提供する。

【解決手段】2軸以上の並進軸と1軸以上の回転軸を有する工作機械において、前記回転軸の指令位置と、前記並進軸の指令位置空間内の予め指定した1つの点である補正基準点の座標値と(ステップS2参照)、前記幾何学的な誤差を表す幾何パラメータと、を用いて前記並進軸の補正値を演算する。

(もっと読む)

工作機械の補正値演算方法及びプログラム

【課題】工作機械において、幾何誤差による工具先端点の位置誤差を補正すると共に工具の姿勢誤差を補正可能であり、しかも計算量が少なく、回転軸指令値に依存しない回転軸の補正値を演算可能である方法等を提供する。

【解決手段】2軸以上の並進軸と1軸以上の回転軸を有する工作機械において、幾何学的な誤差による被加工物に対する工具の位置および姿勢の誤差を補正する、前記工作機械の補正値演算方法であって、前記幾何学的な誤差を表す幾何パラメータを用いて前記回転軸の補正値を演算する回転軸補正値演算ステップ(S3)と、前記各回転軸の指令値及び前記各並進軸の指令値と前記幾何パラメータを用いて前記並進軸の補正値を演算する並進軸補正値演算ステップ(S4)とが含まれる。

(もっと読む)

工作機械の補正値演算方法及びプログラム

【課題】回転軸がクランプ状態の時に回転軸の補正値が変化し回転軸が無理に動作するのを回避して、工具の先端点の位置誤差および工具の姿勢誤差を補正するための補正値の演算方法等を提供する。

【解決手段】2軸以上の並進軸と、1軸以上のクランプ機構を備えた回転軸とを有する工作機械において、幾何学的な誤差による被加工物に対する工具の位置および姿勢の誤差を補正する、前記工作機械の補正値演算方法であって、前記クランプ機構がクランプ状態でない場合に、前記幾何学的な誤差を表す幾何パラメータを用いて前記回転軸の補正値を演算して更新し、前記クランプ機構がクランプ状態である場合に、前記回転軸の補正値を従前のものに維持する回転軸補正値更新演算ステップ(S3〜S5)と、前記各回転軸の指令値及び前記各並進軸の指令値と前記幾何パラメータを用いて前記並進軸の補正値を演算する並進軸補正値演算ステップ(S6)とを含む。

(もっと読む)

1 - 20 / 186

[ Back to top ]