Fターム[4K044CA36]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 放電被覆 (159) | 電極 (92) | 電極の処理、形状、構造、構成材料 (71)

Fターム[4K044CA36]に分類される特許

1 - 20 / 71

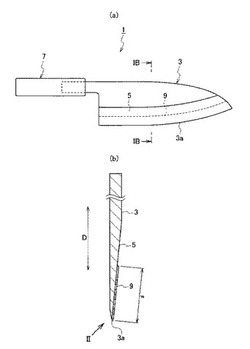

片刃刃物及び刃身の仕上げ方法

【課題】凹凸のある被膜9の形成不良が局所的に発生することを回避しつつ、食品に切断する際における片刃包丁1の切込み方向に対する切れ曲がりを十分に抑えること。

【解決手段】刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定され、切り刃5の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されていること。

(もっと読む)

放電表面処理用電極及び放電表面処理用電極の製造方法

【課題】製造が容易であり、材料粒子の選択枝が多い放電表面処理用電極等を提供する。

【解決手段】

被処理材料(18)との間に放電を発生させ、そのエネルギーにより前記被処理材料表面に被膜(20)を形成する放電表面処理用電極(10)であって、炭素に被覆された材料粒子を含む放電表面処理用電極。

(もっと読む)

放電表面処理用電極

【課題】電極構成物質の被処理材料への効率的な移動を実現する放電表面処理用電極を提供する。

【解決手段】被処理材料との間の放電により、電極構成材料の少なくとも一部を含む被膜を、前記被処理材料の表面に形成する放電表面処理用電極10であって、放電処理時において、電極中に分散している導電性ダイヤモンド粒子12が放電の起点となり、偏りが少なく安定した放電を実現し、また、その高い熱伝導性により、放電により発生する熱を材料粒子14に効率的に伝えることができる。これにより、放電表面処理用電極10は、材料粒子14の被処理材料18への効率的な移動を実現し、単位電極消耗量に対する被処理材料18への膜形成量が増加するとともに、電極くずの発生を抑制することができる。

(もっと読む)

放電表面処理用治具セット、放電表面処理方法、及び刃物

【課題】被膜9の局所的な形成不良をなくと共に、包丁本体3に対する放電電極27の相対的な位置補正を不要にすること。

【解決手段】可動ブロック39の支持面39fを上向きした状態で、可動ブロック39を第1固定ブロック45の第1基準位置に位置決めし、包丁本体3の刃先7全体を可動ブロック39の支持面39fの一側縁39faから突出させた状態で、包丁本体3を可動ブロック39に対して位置決めして、包丁本体3を可動ブロック39に一体化させ、可動ブロック39の支持面39fを下向きにした状態で、可動ブロック39を第2固定ブロック55の第2基準位置に位置決めする。

(もっと読む)

鉛フリーはんだ付け装置用部材

【課題】鉛フリーはんだ、特に溶融状態のSn−Ag系鉛フリーはんだに対する耐侵食性にすぐれた鉛フリーはんだ付け装置用部材を提供すること。

【解決手段】 Co基合金からなる基材の表面にWC層を有する鉛フリーはんだ付け装置用部材において、WC層の厚さが、10〜300μmであり、基材を構成するCo基合金が、Cr:15.0−35.0重量%,Fe:0.1−25.0重量%,C:0.01−1.20重量%,Mn:0.5−2.0重量%,Si:0.1−2.0重量%を含有し、残部がCoおよび不可避不純物からなる組成を有するCo基合金であることにより、前記課題を解決する。

(もっと読む)

プラズマ電解酸化処理による軽金属系基材の表面への皮膜形成方法

【課題】軽金属、特に、マグネシウム又はマグネシウム合金の基材の表面の耐蝕性を向上する皮膜、更に基材の劣化を適宜制御しながら生体適合保護層となる皮膜の形成を、プラズマ電解酸化処理によって形成する方法を提供する。

【解決手段】プラズマ電解酸化処理は、対電極と共に基材を電極として電解質液に浸漬し、火花放電を発生させるのに十分な電位を該基材の表面に印加する。前記電解質は、分散した粘土粒子を含有する。これらの層は、非晶質である。基材は、いかなる機械部品、自動車部品、鉄道部品、飛行機部品、船舶部品等、骨代用材のような生体インプラント、あるいは、マグネシウム又はマグネシウム合金のような軽金属からなる医療用の骨ねじでも良い。

(もっと読む)

刃物

【課題】製造が容易であり、良好な切れ味を得ることができ、その切れ味を長く維持することができ、切ったものが刃に張り付かない刃物を提供すること。

【解決手段】刃物1cは、金属、金属の化合物、及びセラミックスのうちの1つの粉末または複数を混合した粉末から成形した成形体、もしくは前記成形体を加熱処理した後の成形体を電極として、加工液中あるいは気体中において前記電極との間にパルス放電を行うことにより、溶融した電極材料あるいは前記電極材料の反応生成物からなる皮膜7が形成された切刃部24を有する。

(もっと読む)

放電表面処理方法及び基材

【課題】基材の露出した放電痕部の表面硬度が本来の基材のもつ表面硬度より低下することを抑制することができ、あるいは放電痕部の表面硬度を本来の基材のもつ表面硬度より向上させることができる放電表面処理方法を得る。

【解決手段】IV〜VI族の遷移金属の炭化物粉末及びVIII族の遷移金属の金属粉末から構成された超硬電極1Aで放電表面処理する工程と、その後、亜鉛のような低融点・低硬度な材料の電極1Bで放電表面処理する工程とを含み、軟質な材料を電極として放電表面処理で被膜形成する場合においても、露出した基材2の表面近傍の硬度を低下させることなく、軟質な材料の被膜を処理することが可能となる。

(もっと読む)

放電加工用電極及びその製造方法

【課題】有効に電極の強度を向上すると共に、作製性及びセッティング等の取扱い性に極めて優れた放電加工用電極を提供する。

【解決手段】放電加工用電極10は、被処理物との間に放電を発生させて、被処理物表面に皮膜を形成する。実質的な電極部分として、所定の目粗さとした連鎖状金属13の空孔部13aに皮膜の原料となる粉末14を充填し、これを圧縮成形してなる皮膜形成用圧粉体を有する。

(もっと読む)

機械部品の補修方法

【課題】 耐エロージョン性機械部品にエロージョンが発生した場合に、簡便に補修できる方法を提供する。

【解決手段】 耐エロージョン性が求められる蒸気タービン翼の先端前縁部に形成された、Siの含有量が3〜11wt%となる鉄基金属組織を5〜10μmの厚さで形成された部位に対し、深さ10μm未満のエロージョン部が発生した機械部品の補修方法において、該エロージョン部にSiの含有量が3〜11wt%となる鉄基金属組織を5〜10μmの厚さで再形成させる時間分、Si電極との間で放電パルスの電流値の時間積分の値が30A・μs〜80A・μsの範囲である放電パルスを繰り返し発生させることで、耐エロージョン性機械部品の補修を行う。

(もっと読む)

電気放電金属遷移方法を応用した半田容器のタングステン金属被覆方法。

【課題】

半田槽及び半田ポットに保持された鉛フリー半田浴は、接触している金属からイオンを半田浴の方に掴み取り、半田浴に溶け込む事で半田自体を汚し、接触している金属を侵食させる問題があった。

【解決手段】

金属(半田槽及び半田ポット)にマイナス電圧を与え、金属原子を出す電極(タングステン)にプラス電圧を与え、振動周波数と同時に短絡を繰り返す事で、電極を構成する金属から金属原子を遷移させることで相手金属の表面にタングステン被覆を行い、鉛フリー半田の侵食から保護するタングステンコーティングを提供するものである。

(もっと読む)

ステンレス系材料の表面改質方法

【課題】ステンレス系材料の表面の硬さを従来より硬く、且つより深くまで改質する。

【解決手段】ステンレス系材料の表面に、Tiを含む電極を用いた放電加工、及び電子ビーム加工を順次行って、TiCが拡散された改質層を形成することを特徴とするステンレス系材料の表面改質方法。

(もっと読む)

電極の製造方法、被膜の形成方法、および電極の製造装置

【課題】比抵抗のばらつきが小さい電極を提供する。

【解決手段】金属粉末および合金粉末の少なくともいずれかを圧縮成形することによって成形体32が形成される。還元性雰囲気中において成形体32にマイナスの電圧が印加される。

(もっと読む)

造粒粉末及び放電表面処理用電極の製造方法

【課題】異物のない造粒粒子の製造方法を提供する。

【解決手段】転動、流動又は転動流動させた金属又は金属化合物の粉末に、パラフィンを非水性媒液中に分散させたバインダー組成物を噴霧しながら造粒する造粒粉末の製造方法であって、バインダー組成物は、パラフィンの融点以上の温度に加熱しながら非水性媒液とパラフィンとを攪拌混合した後、この混合物を冷却することによってパラフィンを析出分散させたことを特徴とする造粒粉末の製造方法とする。

(もっと読む)

可変翼及び表面処理方法

【課題】軸部の耐磨耗性、潤滑性を向上させ、ガスタービン可変静翼の寿命をより向上させる方法を提供する。

【解決手段】可変静翼101の軸部103,111の周面にセラミックスと固体潤滑材を含むコーティング層119を一体に備え、コーティング層119は、加工槽内において成形体電極121と軸部103,111との間に微小間隙を保持した状態で、成形体電極121と軸部103,111との間にパルス状の放電を発生させて、成形体電極121の電極成分又は放電雰囲気において化合した化合物を軸部103,111の表面に堆積させることによって形成される。

(もっと読む)

電気放電金属遷移を応用した金属再生方法。

【課題】金型、刃物の摩耗及び割れを母材と同一金属にて埋め母材金属と同様の強度、硬度再生する金属再生方法を提供するものである。

【解決手段】再生が必要な金属にマイナス電圧を与え、金属原子を出す電極にプラス電圧を与え、振動周波数と同時に短絡を繰り返す事で電極を構成する金属から金属原子を遷移させることで欠陥、摩耗部位を復元させる金属再生方法を提供するものである。

(もっと読む)

構造材の表面改質・補修方法及び装置

【課題】構造材に被覆を、低入熱ながら高い密着性をもって施すことができること。

【解決手段】導電性を有する構造材11と電極12との間に電位差を付与した状態で、構造材11と電極12とを繰り返し短絡させて、これらの構造材11と電極12間に断続的なパルス状の放電を発生させ、この放電により電極12の金属材料を分離して飛沫化し、構造材11の表面に付着させて、この表面に電極12の金属材料を含む被覆層21を形成するものである。

(もっと読む)

機械部品の修理方法、復元機械部品の製造方法、機械部品の製造方法、及びガスタービンエンジン

【課題】機械部品の被修理部の修理に要する時間を短くすること。

【解決手段】機械部品1の被修理部に生じた欠陥を除去する除去工程と、前記除去工程が終了した後に、金属の粉末から成形した成形体、或いは加熱処理した前記成形体により構成される成形電極35を用い、電気絶縁性のある液中又は気中において、前記機械部品1における前記欠陥が除去された除去部5eと前記成形電極35との間にパルス状の放電を発生させて、その放電エネルギーにより、前記機械部品1の前記除去部5eに前記成形電極35の材料或いは該材料の反応物質を溶着させて、ポーラスな肉盛を形成する肉盛工程と、を具備したこと。

(もっと読む)

ドリル

【課題】ドリルボディ3の機械的強度を十分に確保しつつ、ドリルボディ3のランド部7側へ流出した切粉によるドリルボディ3のランド部7の損傷を抑えること。

【解決手段】ドリルボディの先端部に超硬チップ13が設けられ、超硬チップ13の先端面にドリルボディ3の排出溝5に接続した切刃19が形成され、ドリルボディ3のランド部7に放電表面処理により硬質被膜21が形成され、硬質被膜21は、TiC、ステライト金属、又はこれらの複合材料により構成されたこと。

(もっと読む)

放電表面処理装置

【課題】放電を安定させて、被膜Cの品質を向上させる共に、放電表面処理の作業能率を高めること。

【解決手段】加工ヘッド15における電極ホルダ25に供給ノズル29が設けられ、供給ノズル29は、放電電極23の先端部とワークWの被処理部Waの間に向かって加工液を噴出する噴出口29mを有し、加工ヘッド15に吸引ダクト37が設けられ、吸引ダクト37は、放電電極23の先端部とワークWの被処理部Waの間における加工液を吸入する吸入口37mを有し、放電電極23の消耗量に応じて加工ヘッド15に対して相対的にZ軸方向へ移動可能に構成されたこと。

(もっと読む)

1 - 20 / 71

[ Back to top ]