Fターム[4F202CQ07]の内容

プラスチック等の成形用の型 (108,678) | インサート物、表面材の位置決め、保持 (2,700) | 位置決め、保持手段 (1,102) | 進退可能な部材によるもの (207)

Fターム[4F202CQ07]に分類される特許

1 - 20 / 207

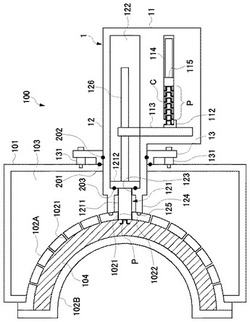

インサート部品設置装置及びそれを備えた発泡材成形機

【課題】 低コスト、省スペースであり、インサート部品の設置位置が制約されることなく、インサート部品を成形空間内に設置できるインサート部品設置装置を提供する。

【解決手段】 発泡材成形機100の成形空間104にインサート部品Pを供給するインサート部品設置装置1は、インサート部品Pを保持するとともに、成形時に、保持されたインサート部品Pが成形空間104の内部に位置するように、成形空間104を形成する金型102Aの一部となる保持部材121と、金型102Aの一部として成形空間104を形成する成形位置と、新たなインサート部品Pを供給する退避位置との間で、保持部材121を駆動する駆動機構126とを備えている。

(もっと読む)

浮き成形制御装置及び製造方法

【課題】キャビティ内に溶融樹脂を充填する途中で保持ピンを金型内に後退させ、インサート部材を樹脂の外面に露出させることなく樹脂内部に留めるインサート成形の前記後退タイミングを精度よく繰り返し安定させ、成形品の歩留まり向上すること。

【解決手段】予めインサート部材を金型から浮かせる保持ピンと該保持ピンと連動する作動中子が組み込まれた浮き成形金型を備えて、樹脂の充填途中に前記保持ピンと作動中子を後退させ、保持ピンの後退に伴い樹脂表面に残るピン跡の空間を残りの充填樹脂により埋める浮き成形機の制御装置であって、前記保持ピンと前記作動中子の後退制御を、前記成形機のV(速度)−P(圧力)切替位置又は2次射出切替位置を成形機から出力信号として出力し、該出力信号を入力信号として取り込み、該入力信号に基づいて前記保持ピンと前記作動中子に後退信号を出力する浮き成形制御装置及び方法。

(もっと読む)

フィルムインサート成型品の製造方法及びフィルムインサート成型品の成形型

【課題】フィルムの端部の成形品内部への巻き込みを抑制し、かつユーザから見える成形品表面部分にウエルドラインが生じないようにした、フィルムインサート成型品の製造方法及びフィルムインサート成型品の成形型を提供する。

【解決手段】金属、木目等の材質や色調が印刷されたフィルム100を固定型2の成形面にセットする工程と、前記フィルムがセットされた固定型に対して、移動型3を移動させ、型締めする工程と、前記型締めを行った後、前記フィルムの溶融樹脂流入側の端部100aを、上面に溶融樹脂が流入する流入口が形成されたフィルム押え手段10で押える工程と、前記フィルム押え手段10により、前記フィルムの溶融樹脂流入側の端部100aを押えながら、ゲートから溶融樹脂を射出し、成形する工程と、を備える。

(もっと読む)

成形装置及び成形方法

【課題】外枠に対する合成樹脂部の射出成形時に、成形圧力により外枠の外側が変形することを抑制することができる成形装置及び成形方法を提供する。

【解決手段】開閉可能な第1型21及び第2型22を備える。第1型21内には金属製の外枠12をセットするための凹部23を形成する。第2型22には外枠12内に合成樹脂を注入するためのゲートを設ける。第1型21と第2型22とのいずれか一方には、型締め時に外枠12の外周を押さえ可能な押さえ部材25を、押さえ位置P1と、その押さえ位置P1から退避する退避位置P2とに移動可能に設ける。

(もっと読む)

成形機、成形方法

【課題】簡易かつ低コストな構成で、成形品に余計なインクが付いたり、箔バリが生じるのを防ぐ。

【解決手段】上部把持部のベースプレート61およびチャックプレート62と、下部把持部のベースプレート71およびチャックプレート72を、それぞれ独立して型開閉方向に移動可能とした。シート100を成形体150から剥離させるときには、下部把持部を凸型12側に位置させたまま、上部把持部のみを凸型12から凹型13側に離間させるようにした。これにより、シート100は、シート100の上面側に位置するチャックプレート72により押さえられたまま、シート100の下面側に位置するチャックプレート62により引き上げられる。その結果、インク層101は、チャックプレート62の位置を始端とし、チャックプレート72の位置を終端とする方向に、成形体150に密着した部分A1の外形形状に沿って破断される。

(もっと読む)

ブロー成形装置及びブロー成形方法

【課題】内蔵部品を有するブロー成形品の製造において、歩留まりの良いブロー成形をすることができるブロー成形装置及び方法を提供する。

【解決手段】ブロー成形装置は、ブロー成形金型20とパリソン挟持装置30と内蔵部品保持装置40を有する。パリソン挟持装置30は、パリソンエキスパンダ31とパリソン外側挟持板32を有する。内蔵部品保持装置40は、内蔵部品気密ガイド筒42と内蔵部品保持棒41を有する。パリソン8の下端を複数のパリソンエキスパンダ31で拡張し、パリソンの下端に内蔵部品気密ガイド筒42の上端を挿入した後に、内蔵部品気密ガイド筒42の上端と、パリソン外側挟持板32でパリソン8の下端を挟持し、プリブロー成形する。内蔵部品10をパリソン内に位置させて、パリソン8と内蔵部品10がスライドコア26で挟持された後に、内蔵部品保持棒42がブロー成形金型20から抜け出る。

(もっと読む)

溶融樹脂のプレス成形装置

【課題】インサート部材を確実に固定してインサート成形を可能とする溶融樹脂のプレス成形装置を提供する。

【解決手段】互いに対向して配置された固定型2及び可動型3を備え、これら固定型2及び可動型3で溶融樹脂を挟み込んでプレス成形する溶融樹脂のプレス成形装置1であって、固定型2に設けられ、溶融樹脂の充填に先立って固定型2の成形面に載置されるナットNを位置決めする位置決め具4と、当該位置決め具4に対向して可動型3に設けられ、当該可動型3の成形面に対して突没する方向に移動可能な押し当て具6と、を備え、型閉め前においては、押し当て具6が、可動型3の成形面から位置決め具4側に突出しており、型閉め時においては、押し当て具6が、位置決め具4に位置決めされたナットNに押し当てられた状態で可動型3の成形面に対して没する方向に移動することで、ナットNが固定される。

(もっと読む)

射出成形機

【課題】フィルムを所定の位置に位置決めができ、フィルムの表面に傷がつくのを防止することができる射出成形機を提供する。

【解決手段】射出成形機1は、凸状の加工面111を有する凸金型11と、凹状の加工面121を有する凹金型21とを有し、前記凸状の加工面111にフィルムFを負圧吸引手段51により仮保持し、前記凸金型11と前記凹金型21とを型締めしてキャビティを形成し、前記フィルムFを前記凹状の加工面121に当接させた当接状態で溶融樹脂を供給して成形品を成形する射出成形機1において、前記フィルムFを前記凸状の加工面111の所定の位置に配置する位置決め手段41を有することを特徴とする。

(もっと読む)

インサート成形用金型及びカラーのインサート成形方法

【課題】カラーのインサート成形に用いる金型において、高さの異なるカラーに対応可能で、かつ、製造公差を吸収可能なインサート成形用金型を実現し、カラーをインサート成形する。

【解決手段】ボルト挿入穴7、9の内周面にカラー11、13がインサート成形される樹脂製品1を成形する一対の金型3、5と、カラー11、13に挿入される入れ子15、17とを備えてなり、金型3には、入れ子15、17が摺動可能に挿入される入れ子挿入穴19、21が形成され、金型5には、カラー11、13を包囲するキャビティ6が形成され、入れ子15、17は、カラー11、13の内法断面形状に対応する断面形状の上部23、25と、カラー11、13の外法断面形状に対応する断面形状の底部27、29とを備え、金型5に向けて弾発付勢されてなるインサート成形用金型。

(もっと読む)

箔転写射出成形方法および箔転写射出成形装置、ならびに金型

【課題】立体形状の成形品を箔転写射出成形しても、フィルムのしわや破れを回避できる箔転写射出成形方法を提供する。

【解決手段】第1金型11と第2金型12を接近させて、第2金型12に設けられた枠状の可動ブロック15を第1金型11に当接させ、第1金型11と第2金型12との間に配置されたフィルム13と、第2金型12と、可動ブロック15とで、密閉された空間を形成し、第2金型12に設けられた気体注入路18から前記密閉された空間に気体を注入して、フィルム13を第1金型11の凹部11aに沿うようにプリフォームする。

(もっと読む)

成形方法、成形品、及び金型

【課題】基板をホットメルト樹脂で一体化成形する場合において、基板の位置決め精度を確保しつつ、基板の近傍にボイドが発生することを抑制して、外観良好な成形品を作る成形方法を提供する。

【解決手段】成形方法では、キャビティ内に進入した基板位置決め用ピン4で配線基板1を下金型3に固定して、キャビティにホットメルト樹脂6を充填するとともに、キャビティ外に退出したボイド抑制用ピン7とキャビティ面14との間の補充空間13にもホットメルト樹脂6を充填して、基板位置決め用ピン4をキャビティ面11に向かって後退させつつ、ボイド抑制用ピン7をキャビティ面14に向かって前進させて、ボイド抑制用ピン7によって補充空間13内のホットメルト樹脂6をキャビティ内に押し出す。

(もっと読む)

樹脂封止方法

【課題】成形品の製造歩留まりを向上することのできる技術を提供する。

【解決手段】上テーパプレート24に対して、そのテーパ面24aと対向するテーパ面25aを有する下テーパプレート25を型開閉方向と直交する方向に移動して、テーパ面24aおよびテーパ面25aでスライドさせると共に、下テーパプレート25を介してインサートブロック22を型開閉方向に移動させてクランプ位置を固定させる。次いで、ワークWが第1クランプ力C1より高い第2クランプ力C2でクランプされた状態で、キャビティ15aが完全に充填されるまで第1樹脂圧P1で溶融樹脂28aを注入し、ワークWが第2クランプ力C2より高い第3クランプ力C3でクランプされた状態で、キャビティ15aで充填された溶融樹脂28aに対して第1樹脂圧P1より高い第2樹脂圧P2で加圧する。

(もっと読む)

樹脂封止成形品の製造方法

【課題】複雑な工程を要さず、1回の成形工程で所定の外形形状と電子部品の品質を確保できる樹脂封止成形品の製造方法を提供することを目的とする。

【解決手段】電子部品11に当接しない距離で成形品外形面Aよりも天面が金型キャビティの中心側に突き出しているスリーブピン12と冷媒により冷却されているセンターピン13a〜13dを備え、下側保持材14a,14bと上側保持材15a,15bをインサートすることにより冷却され寸法収縮する。寸法収縮しているため、樹脂封止後の熱膨張により保持材14a,14b,15a,15bと封止樹脂40との境界面は締まりばめとなり、境界面の密着力が高くなる。

(もっと読む)

樹脂成形装置およびこの樹脂成形装置を用いた成形方法

【課題】樹脂充填部分に孔が残ることが無く、電子部品の破損を抑制でき、電子部品の両面に露出部を形成することも可能な樹脂成形装置を提供すること。

【解決手段】基板アッセンブリ30を樹脂で封止した半導体装置を成形する樹脂成形装置であって、基板アッセンブリ30は、露出部33d,34dを備え、両型10,20は、キャビティ面11,21の露出部33d,34dに対向する位置に、柔軟な気密素材により膨張および収縮可能に形成されて膨張時に露出部33d,34dの全体に亘り密着可能なエアバッグ61,62を備え、エアバッグ61,62内に流体を供給および排出させてエアバッグ61,62を膨張収縮させるエア給排装置63を備えていることを特徴とする樹脂成形装置とした。

(もっと読む)

成形方法及び成形装置

【課題】あらかじめ合成樹脂で成形された第1成形体に対して、第2成形体を合成樹脂の射出成形により十分な接合強度で接合成形することができるようにすること。

【解決手段】あらかじめ合成樹脂で成形された第1成形体12を成形型17,18内にセットして型閉めする。その状態で、成形型17,18内に熱風供給路24から熱風を供給して第1成形体12の表面を加熱する。その加熱された表面部分に接合するように、成形型17,18内に合成樹脂を射出して第2成形体13を成形する。

(もっと読む)

モールド金型及びこれを用いた樹脂モールド装置並びに圧着装置

【課題】ワークをクランプする際に、キャビティ駒がワーク当接面の傾斜に追従してクランプしてワークを破損することなくクランプすることが可能なモールド金型を提供する。

【解決手段】上型キャビティ凹部3の底部を形成するスイベル駒4が昇降かつ傾動可能に支持されており、スイベル駒4は、ワーク当接面と反対面に凸状球面部4cが形成されており、対向するガイド駒16の凹状球面部16cにガイドされて傾動する。

(もっと読む)

金型、射出成形による熱可塑性樹脂封止電子基板の製造方法、及び熱可塑性樹脂封止電子基板

【課題】熱可塑性樹脂を用いる射出成形により電子基板を封止する際の、電子基板の変形、及び充填不良の発生を抑制できる金型、当該金型を用いる電子基板の封止方法、及び当該金型を用いる電子基板の封止方法により製造される熱可塑性樹脂封止電子基板を提供すること。

【解決手段】a)電子基板の前面側に設けられたゲート、b)電子基板の背面に誘導部を形成するための凹部I、c)ゲートと凹部Iとを連通する供給路、電子基板の表面において供給路及び凹部Iと連通される、電子基板の表面に誘導部よりも薄肉の被覆部を形成するための凹部II、及び、e)電子基板の背面側に設けられ、電子基板の背面に当接及び離間可能であり、電子基板の背面に当接して電子基板を支持する支持体を備える金型を用いて、電子基板を、熱可塑性樹脂を用いる射出成形により封止する。

(もっと読む)

プラスチック成形品における部分収縮補正の方法

【課題】部分収縮補正が行われたプラスチック成形品の製造方法およびこの方法によって製造されたプラスチック成形品を提供する。

【解決手段】(A)プラスチックフィルム2を少なくとも1種の熱可塑性プラスチックで一方の側にバック射出し、該プラスチックフィルムの1以上の部分領域がバック射出されない工程、(B)上記工程(A)で得られたプラスチック成形品を冷却する工程、を包含するプラスチック成形品の製造方法であって、(C)工程(B)で得られたプラスチック成形品の少なくともバック射出されていないそれらの領域を次いで再加熱することを特徴とするプラスチック成形品の製造方法。

(もっと読む)

ガラスインサート成形用金型及びそれを用いたハウジングケースの製造方法

【課題】正面部分に充分な硬度を与えることができるハウジングケースを得ることができる製造方法とこれに用いるガラスインサート成形用金型とを提供する。

【解決手段】型締めによって固定型15と可動型10との間に平面板2を挟持するとともに、平面板2の周縁部及び端面が面するキャビティ13を形成するガラスインサート成形用金型。固定型15は、平面板2の周縁部に接する底部と当該底部から連続して平面板2の端面に接触する壁部とを先端に有するスライドコア5と、平面板2を挟持する面に設けられた吸引孔8とを備える。スライドコア5は、平面板位置決め位置Iとキャビティ形成位置IIとの間を型締め方向に進退可能である。

(もっと読む)

成形方法

【課題】ガラス板の全周に合成樹脂の成形部を、このガラス板の変形や破損をできるだけ招かない態様で、容易かつ適切に成形できるようにする。

【解決手段】雌雄一対の主型30、31と、この一対の主型30、31のいずれか一方に対しこの一対の主型30、31の金型分割方向xと同じ方向に可動可能に組み合わされると共に前進位置において主型内空間S内に位置される一部32aによってこの主型内空間Sを内側空間Saとこれを囲繞する外側空間Sbとに仕切る補助型32とを備えた金型3を用い、前記内側空間Sa内に前記ガラス板1をセットした後、前記外側空間Sbに前記成形部2を構成する一次側部分20の合成樹脂を充填し、次いで、前記補助型32を後退させてガラス板1と一次側部分20との間に空隙Scを形成させこの空隙Scに前記成形部2を構成する二次側部分21の合成樹脂を充填する。

(もっと読む)

1 - 20 / 207

[ Back to top ]