Fターム[3C058BB08]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 制御 (755) | 記憶手段 (18)

Fターム[3C058BB08]に分類される特許

1 - 18 / 18

加工装置制御システムおよび加工装置制御方法

【課題】加工工程おける被加工製品の生産効率を向上させる。

【解決手段】加工装置制御システム100は、研磨パッド、ドレッサなどの消耗部品の状態を表す物理量(累積使用時間など)から半導体ウェハCMP装置などの加工装置200の装置性能(研磨レートなど)を予測する予測モデル、および、その予測モデルのパラメータを予測するメタ予測モデルを有する。モデル作成シミュレータ部110は、加工履歴データ記憶部140に蓄積されている加工履歴データと予め定めた所定の統計分布に従う乱数とを用いて、シミュレーションにより、そのメタ予測モデルのパラメータを定めるとともに、装置性能の予測モデルのパラメータを定め、そのパラメータを制御演算部130へ送信する。制御演算部130は、受信したパラメータによって定められる装置性能の予測モデルと前記消耗部品の状態を表す物理量の現在値とを用いて、加工装置200に対する制御量を演算する。

(もっと読む)

表面処理装置

【課題】回転ブラシの磨耗の程度を良好に検出して、回転ブラシとワークとの間隔を良好に自動的に調整し、表面処理作業の効率化を図る。

【解決手段】回転ブラシ10,20の回転によって空気流が発生すると、流速計100で空気流の流速Vが検出される。演算部210は、外部メモリ250の流速−ブラシ径データ254を参照し、検出した流速Vに対応するブラシ直径Dを得る。演算部210では、得られたブラシ直径Dと、ブラシ初期位置Pと、ワーク厚さWTとから、ブラシ位置調整量ΔPを演算する。このブラシ位置調整量ΔPの値に基づいて、昇降機構12,22によって回転ブラシ10,20の位置調整が行なわれる。

(もっと読む)

ワイヤソー装置

【課題】スラリーなどによる電気的な影響を受けずに、加工中に連続的に容易にワイヤ径を測定できるワイヤソー装置を得ること。

【解決手段】ワーク6を切削する前のワイヤ2が巻き付けられた巻き出し用ボビン10と、巻き出し用ボビン10から送り出されたワイヤ2が複数回掛け回される一対のガイドローラ1と、ガイドローラ1の一方を回転させてワイヤを走行させるモータと、ガイドローラ1の間に掛け回されたワイヤ2の表面にスラリー4を付着させるスラリーノズル7と、一対のガイドローラ1間でワーク6を切削した後のワイヤ2が巻き取られる巻取り用ボビン11とを有し、スラリー4が表面に付着したワイヤ2によってワーク6を切断するワイヤソー装置であって、巻き出し用ボビン10及び巻取り用ボビン11のワイヤ巻き径を測定する光学式変位センサ14と、光学式変位センサ14の測定結果に基づいて、ワイヤ2の摩耗量を算出する演算器16と、を有する。

(もっと読む)

ワイヤソー

【課題】異常状態データを的確に記憶し、異常原因の解析を容易にするワイヤソーを提供する。

【解決手段】複数の溝ローラー2間にワイヤ3を巻回してワイヤ列を形成し、このワイヤ列のワイヤ3を走行させ、加工物5を前記ワイヤ列に押し当てて加工物5を切り出すワイヤソー1において、ワイヤソー1の駆動状態に応じて変化する状態データを検出すると共に発生した異常を異常信号として検出する検出手段と、前記検出手段によって検出された状態データを所定時間単位に順次記憶すると共に記憶領域が不足した際に最も古い状態データに最新の状態データを上書き記憶するようにした記憶手段24と、前記記憶した状態データを表示する表示手段29とを設け、前記検出手段で異常信号を検出した際、所定時間の間、状態データを記憶するとともに所定時間経過後に状態データの記憶を停止させて記憶手段24に記憶された状態データを表示手段29に表示するワイヤソー。

(もっと読む)

光学式研磨終点検知装置を用いた基板の研磨方法および研磨装置

【課題】フォトコロージョンの原因を特定するために好適に用いることができる研磨方法および研磨装置を提供する。

【解決手段】本研磨方法は、研磨パッド22上に研磨液を供給し、研磨液の存在下で、基板Wと研磨パッド22とを摺接させて該基板Wを研磨し、基板Wの研磨中に、基板Wの表面に光を照射し、基板Wからの反射光を受光し、反射光を波長に従って分解して、所定の波長範囲に亘って反射光の強度を測定し、少なくとも1つの所定の波長における反射光の強度に基づいて、基板Wの研磨の進捗を監視し、基板Wへの光の照射時間と、所定の波長範囲内の各波長での反射光の強度と、所定の波長範囲とを含む研磨条件を、基板Wが研磨された日時に関連付けて記憶装置50に記憶させる。

(もっと読む)

研磨装置

【課題】研磨パッド等の消耗品にRFタグを取付けてその記憶情報を用いて管理する研磨装置において、消耗品の廃却時に記憶情報の漏洩を防止する。

【解決手段】ウエハWのCMP研磨を行うウエハ研磨装置10が、ウエハ研磨装置において使用される研磨パッド15と、この研磨パッド15が支持プレート13を介して着脱自在に取り付けられる研磨ヘッド12と、研磨パッド15を支持する支持プレート13に設けられたRFタグ421と、研磨ヘッド12に設けられ、RFタグ421に対して非接触で情報の読み書きおよび消去を行うリーダライタ423と、研磨パッド15が研磨ヘッド12に取り付けられている間において、リーダライタ423により所定の情報をRFタグ421に対して読み書きするとともに、研磨パッド15が研磨ヘッド12から取り外されるときにRFタグ421に書き込まれたデータを消去する制御装置400とから構成される。

(もっと読む)

CMP装置の研磨条件管理装置及び研磨条件管理方法

【課題】ウェハの残膜厚のバラツキを無くし、研磨効率のアップ、ランニングコストの低減及び歩留り向上を図る。

【解決手段】CMP装置1は、ウェハの研磨速度、研磨圧力、研磨剤等の研磨条件が最適になるように研磨条件を作成する研磨レシピ作成手段3と、該研磨条件下で研磨されるウェハの研磨後の残膜厚を予測する残膜厚予測手段4と、研磨後のウェハの残膜厚を測定する残膜厚測定機4と、該残膜厚の測定結果などに基づき研磨条件の管理等を行うコンピュータ6とから構成される。更に、コンピュータ6は前記残膜厚の測定値と予測値との差を算出する算出部11と、該算出した差が最小になるように前記研磨条件を補正・変更する研磨条件補正・変更部13とを備え、該研磨条件の補正・変更をリアルタイムで行う。

(もっと読む)

ワークのバリ取り方法

【課題】バリの残存量の測定を簡易かつ高精度に行って、ワーク上に散在するバリの形状に応じて、適正かつ効率的な研削条件で研削工具を操作することのできるワークのバリ取り方法を提供する。

【解決手段】ワーク11に取り付けられたAEセンサ15を介してワークから発生するAE信号を取得する走査工程と、研削工具12の軌跡に沿ったワークのプロフィール情報に基づいて研削工具の制御条件を設定する設定工程と、前記制御条件に基づいて研削工具を操作してワーク上の突起部を研削する研削工程と、を有する。

(もっと読む)

微細凹部の仕上げ加工方法及び仕上げ加工装置

【課題】被加工物の被加工面に多数の微細凹部を形成した後、微細凹部の周囲に生じた盛上り部分を研削加工により除去するに際し、最終的に得られる微細凹部の深さのばらつきを極力小さくし、加工効率の向上を実現する仕上げ加工方法を提供する。

【解決手段】被加工物W1における円周面である被加工面S1に多数の微細凹部Aを形成した後、微細凹部Aの周囲に生じた盛上り部分Bを研削加工により除去するに際し、被加工面S1に研削工具であるホーニング砥石1を押付けた状態にし、ホーニングツールを回転させて盛上り部分Bを除去しながら、研削抵抗及び押付け圧力の少なくとも一方を検出し、その検出値に基いて加工完了を判断することにより、微細凹部の深さのばらつきを極力小さくして加工効率の向上を実現した。

(もっと読む)

研磨方法及び研磨機

【課題】 長年の経験を必要とする偏心量、揺動角度及び揺動位置の決定を容易にでき、研磨の再現性精度を高めることができ、高精度の平面研磨を容易に持続可能にできる研磨方法及び研磨機を提供する。

【解決手段】 回転駆動モータにより回転駆動される下研磨定盤3に対し、ワークを貼り付けた上定盤7を揺動アーム12の一端部側に設けられたエアシリンダ11で加圧圧力を加え、かつ研磨液を供給しつつ研磨するオスカー式の研磨機において、揺動アーム12には、下研磨定盤3に対する上定盤7の所定の研磨位置を調整する揺動駆動モータ34を設け、研磨位置におけるエアシリンダ11の加圧圧力に基づく揺動駆動モータ34の駆動電力値として予め実測した値を記録した研磨パターンデータ記憶部を有し、研磨するときにエアシリンダ11の加圧圧力を制御することで駆動電力値を再現するよう揺動駆動モータ34を制御する制御装置を有する。

(もっと読む)

研磨テープ及び研磨装置

【課題】研磨テープの架け替えミスを無くし、不良な研磨テープの早期検出と品質管理を容易に行うことが可能な研磨テープ及び研磨装置を提供する。

【解決手段】研磨テープを使用して被研磨体を研磨する研磨装置において、研磨テープTが巻かれたリールコア20と、リールコアを両側から挟持するための、リールコアと嵌合するフランジ23を有するリール板21,22と、研磨テープに関するデータを格納するための記憶素子とを含み、記憶素子がリールコアに設けられることを特徴とする研磨装置。

(もっと読む)

ワイヤソー

【課題】厚み精度が高く、かつ切断面の平面精度の高いウエハを切り出す。

【解決手段】ワイヤソーは、ガイドローラ24A,24B等に巻回されたワイヤWにより形成されるワイヤ群と、このワイヤ群を駆動する駆動モータ等と、ワーク28を切断送りするワーク送り装置30と、ワイヤWにスラリを供給するスラリ供給装置36A,36Bとを有する。また、ワイヤWの撓み量を検出する撓みセンサ38と、ワーク28をワイヤ群に対して相対的に切断送りの方向と逆方向に一旦戻して再度切断送りするワーク戻し動作を実行すべくワーク送り装置30を制御するコントローラと、撓みセンサ38による検出値から予め設定された安全値を減算することによりワーク戻し動作におけるワークの戻し量を求める戻し量演算手段とを備え、コントローラは、ワーク戻し動作において戻し量演算手段により求められる戻し量だけワーク28を戻す。

(もっと読む)

スラリー残マップ検出装置

【課題】スラリー残マップ検出装置に関し、CMP後のウェーハに付着したスラリー等の状態を精度良く検出できるようにし、プロセス条件の最適化やCMP装置の状態を監視できるようにして、例えば、信頼性が高いCu配線をもつ半導体装置を実現できるようにする。

【解決手段】回転自在である研磨パッド1に対し保持したウェーハを接離する為に上昇下降自在である研磨ヘッド2と、ウェーハの研磨が完了した直後に研磨ヘッド2が上昇し保持されているウェーハと研磨パッド1との間に生成される空間に挿入され研磨ヘッド2が保持しているウェーハと接触してスラリー付着状態を検出するウェーハ接触面4、基部3をもつスラリー検出器とを備える。

(もっと読む)

研磨システム及び研磨方法

【課題】 2重の押圧力印加構造を有して部分的に押圧力を変えられる研磨装置を使用して膜厚分布に応じて研磨量を部分的に異ならせる時に、簡単な構成でより安定な研磨が行える研磨システムの実現。

【解決手段】 部分的に押圧力が可変の研磨装置70と、膜厚分布測定部80と、制御部70とを備える研磨システムであって、制御部70は、平均押圧力とそれに対する部分押圧力の比率の分布である押圧力分布との押圧力研磨量関係及び目標膜厚分布を記憶しており、制御部は、研磨前膜厚分布と目標膜厚分布から必要研磨量分布を算出する研磨量算出部63と、押圧力研磨量関係に基づいて、必要研磨量分布に応じた平均押圧力と押圧力分布を算出する押圧力分布算出部64とを備える。

(もっと読む)

化学的機械的研磨方法及び化学的機械的研磨システム

【課題】 被研磨ウェハの被研磨膜を狙い通りの研磨量で研磨する。

【解決手段】 所定のプロセス条件における被研磨ウェハの被研磨膜の化学的機械的研磨方法であって、このプロセス条件と同じ条件下で被研磨膜と同じ種類の膜が形成された試験用ウェハを研磨する先行研磨を行って、試験研磨時間T1,T2と試験研磨量M1,M2を対応づけた研磨情報PIを複数回取得する情報取得工程と、情報取得工程にて取得された各研磨情報PIに基づいて被研磨ウェハの被研磨膜に要求される実研磨量から実研磨時間を算出する研磨時間算出工程と、研磨時間算出工程にて算出された実研磨時間だけ被研磨ウェハの被研磨膜を研磨する実研磨工程と、を有する。

(もっと読む)

研磨方法及び研磨装置

【課題】被加工物やリテーナの厚さに影響を受けることなく被加工物の表面を高精度に研磨できる研磨方法を提供すること。

【解決手段】被加工物の目標の形状を設定する工程と、前記被加工物の研磨前の形状を測定する工程と、前記被加工物の目標の形状と、前記被加工物の研磨前の形状とに基づいて、前記被加工物の目標の研磨量分布を算出する工程と、予め作成しておいた前記被加工物の研磨条件と研磨量分布との関係に基づいて、前記研磨条件を前記目標の研磨量分布に対応した特定の研磨条件に設定する工程と、前記特定の研磨条件下で、前記被加工物を研磨する工程とを具備する。

(もっと読む)

研磨装置および研磨方法

【課題】ウエハの研磨の間、定盤の重量が変化した場合であっても、常に安定した荷重状態でウエハの研磨を行う研磨装置及び研磨方法を提供する。

【解決手段】研磨装置1には、上定盤21と下定盤22とから構成された一対の定盤2と、上定盤21を昇降させる昇降機構3とが、設けられている。昇降機構3は、上定盤21を支える支持部4と、上定盤21を昇降させるモータ5と、モータ5の昇降機能を制御するためのストッパー部6と、ウエハWの研磨の間、経時的に変化する上定盤21の重量に基づき上定盤側の荷重を加減する逆圧制御機構7と、から構成される。逆圧制御機構7では、測定部71による上定盤21の重量の測定値に基づいて、ウエハWの研磨の間の上定盤側の荷重が算出され、この荷重に変動があった場合にその過不足分の荷重が上定盤側の荷重に加減される。

(もっと読む)

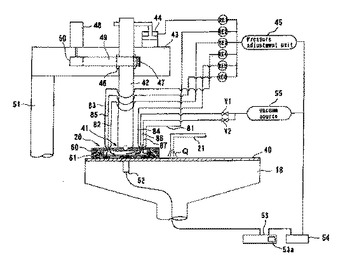

研磨装置および研磨方法

研磨装置は、研磨面(40)を有する研磨テーブル(18)と、基板上の複数の領域(C1−C4)に対する押圧力を独立に制御しつつ基板を研磨面(40)に押圧するトップリング(20)とを備える。研磨装置は、複数の基板の計測点の基板状態を監視するセンサ(52)と、センサ(52)からの信号に所定の演算処理をしてモニタ信号を生成するモニタ装置(53)と、それぞれの計測点におけるモニタ信号と基準信号とを比較し、計測点におけるモニタ信号が基準信号に収束するように、トップリング(20)による押圧力を制御する制御部(54)とを備える。  (もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]