Fターム[4K029DC41]の内容

物理蒸着 (93,067) | スパッタリング装置 (13,207) | スパッタ方式 (5,546) | マグネトロンスパッタ (2,459) | 電磁石によるもの (30)

Fターム[4K029DC41]に分類される特許

1 - 20 / 30

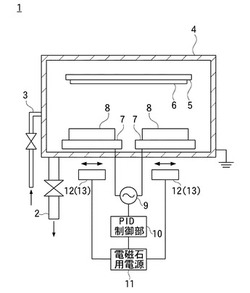

マグネトロンスパッタリング装置及びマグネトロンスパッタリング方法

【課題】ターゲットに対して相対的に移動可能なマグネットを備えたマグネトロンスパッタリング装置において、放電電圧を安定させることができる技術を提供する。

【解決手段】本発明のマグネトロンスパッタリング装置1は、ターゲット8に対して相対的に移動可能で電磁石を有するマグネット12を備える。ターゲット8に放電用の電圧を印加し、かつ、当該放電電圧の値をフィードバックしてPID制御部10に出力する放電用電源9と、マグネット12の電磁石に対する通電量を制御する電磁石制御用電源11とを有する。PID制御部10は、放電用電源9から入力された放電電圧の値と目標とする放電電圧の値に基づいてマグネット12の電磁石に対する通電量をPID制御するように構成されている。

(もっと読む)

半導体発光装置の製造方法および半導体製造装置

【課題】実施形態は、透明電極と半導体層との間のコンタクト抵抗を低減できる生産性の高い半導体発光装置の製造方法および半導体製造装置を提供する。

【解決手段】実施形態に係る半導体発光装置の製造方法は、被処理ウェーハとターゲットとの間に磁界を介在させるスパッタ法を用いて透明電極を形成する。そして、前記磁界を遮蔽した状態で、前記透明電極に含まれる第1の透明導電膜を前記被処理ウェーハの表面に形成する工程と、前記被処理ウェーハと前記ターゲットとの間に前記磁界を介在させ、前記透明電極に含まれる第2の導電膜を前記第1の透明導電膜の上に形成する工程と、を備える。

(もっと読む)

成膜方法

【課題】光散乱効果を持つZnO系膜を高い成膜速度で成膜できる生産性のよい成膜方法を提供する。

【解決手段】本発明では、成膜室1内に処理すべき基板WとZnOを主成分とするターゲット31とを配置し、真空雰囲気の成膜室1内に希ガス等のスパッタガスを導入し、ターゲット31に所定電力を投入し、プラズマ雰囲気を形成してターゲットをスパッタリングすることで、基板W表面にZnOを主成分とする薄膜を成膜する。スパッタリングによる成膜中、前記プラズマに基板Wが曝されるようにし、成膜室1内の圧力を2Pa未満に保持する。

(もっと読む)

スパッタリング装置

【課題】1つのチャンバで組成の異なる膜をスパッタリングする場合であっても、基板面内のビアホールにおけるボトムカバレッジの均一性を確保することができるスパッタリング装置を提供する。

【解決手段】同一の形状であり、かつ異種の材料からなるターゲットを、それぞれ複数のスパッタリングカソード203a,203b,204a,204bに取り付け、さらに、ターゲットにおける同種のものを、スパッタリング対象の基板8の回転中心を対称とした位置に設けられたスパッタリングカソード203a,203b,204a,204bに搭載する。これにより、基板8における内周と外周との両方において、基板8上方に異種のターゲットが対称位置に配置され、回転時の基板8面内に対するスパッタ粒子の入射角度を小さくすることができる。

(もっと読む)

回転式マグネトロンのための標的利用改善

プラズマ処理装置用アンテナ及び該アンテナを用いたプラズマ処理装置

【課題】薄膜の材料が表面に付着しても、高周波誘導電界の遮蔽や強度の減衰を抑えることができる高周波アンテナを提供する。

【解決手段】高周波アンテナ10は、線状のアンテナ導体13と、アンテナ導体13の周囲に設けられた誘電体製保護管14と、誘電体製保護管14の周囲に設けられたシールドであってアンテナ導体13の長手方向の任意の線上において誘電体製保護管14を少なくとも1箇所覆うと共に少なくとも1個の開口153を有する堆積物シールド15とを備える。薄膜材料は保護管及び堆積物シールドの表面に付着するが、アンテナ導体の長手方向の少なくとも1箇所で途切れる。そのため、薄膜材料が導電性のものである場合には高周波誘導電界が遮蔽されることを防ぐことができ、導電性以外のものの場合には高周波誘導電界の強度が減衰することを抑えることができる。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】周方向全体に渡ってカスプ磁場によるプラズマの閉じこめ効果を高めることでプラズマ処理の均一性を高める。

【解決手段】減圧された処理室内に処理ガスのプラズマを生成することにより基板に対して所定の処理を施すプラズマ処理装置であって,処理室の周囲に沿って上下に離間して設けられた2つのマグネットリング210,220を有し,各マグネットリングは内周面にその周方向に沿って2個ずつ交互に極性が逆になる順序で同じように配列された多数のセグメント212,222を有する磁場形成部200を備え,磁場形成部は,下部マグネットリング220を上部マグネットリング210に対して周方向にずらして配置することで上下の磁極配置をずらしたものである。

(もっと読む)

配線を形成する方法及びプラズマスパッタリアクタ

【課題】アスペクト比の高いホール内に、被覆性の良好な、コンタクト抵抗の低いバリア層を形成する半導体装置の製造方法を提供する。

【解決手段】タンタルまたはタンタルナイトライド等のライナー材料をホール内にスパッタ堆積する。ロングスロースパッタリング、自己イオン化プラズマ(SIP)スパッタリング、誘導結合プラズマ(ICP)再スパッタリング及びコイルスパッタリングを1つのチャンバ内で組み合わせたリアクタ150を使う。ロングスローSIPスパッタリングは、ホール被覆を促進する。ICP再スパッタリングは、ホール底部のライナー膜の厚さを低減して、第1のメタル層との接触抵抗を低減する。ICPコイルスパッタリングは、ICP再スパッタリングの間、再スパッタリングによる薄膜化は好ましくないホール開口部に隣接しているような領域上に、保護層を堆積する。

(もっと読む)

マグネトロンスパッタリング装置及び薄膜の製造法

【課題】LaB6薄膜をスパッタリングで成膜するに際し、得られるLaB6薄膜の広域ドメイン方向の単結晶性を改善する。

【解決手段】ターゲット11には、高周波電源193からの高周波電力と、第一直流電源194からの高周波成分をカットした結果の第一直流電力とを印加し、基板ホルダー13には、該高周波電力及び第一直流電力の印加中に、第二直流電源21からの直流電力を印加する。

(もっと読む)

磁気制御スパッタリング・ターゲット構造及び設備

【課題】ターゲット材の摩損を均一にさせ、ターゲット材の耐久性を向上させる磁気制御スパッタリング・ターゲット構造及び設備を提供する。

【解決手段】本発明にかかる磁気制御スパッタリング・ターゲット構造は、伝動装置と、少なくとも2つの回転軸と、複数の磁気バーとを備え、前記伝動装置は前記回転軸に巻き付かれて伝動装置式の伝動構造を形成し、前記磁気バーは前記伝動装置に並列に設けられている。本発明にかかる磁気制御スパッタリング・ターゲット設備は、前記磁気制御スパッタリング・ターゲット構造のほかに、前記伝動装置式の伝動構造の外側に位置するターゲット材を更に備える。

(もっと読む)

スパッタリング装置及びそれを用いた光記録媒体の製造方法並びに光記録媒体

【課題】成膜対象物の最内周から最外周に向かって均一な膜厚分布を実現することができるスパッタリング装置、及び、それを用いた光記録媒体の製造方法、並びに、光記録媒体を提供すること目的とする。

【解決手段】スパッタターゲットと円形の成膜対象物との間に、前記スパッタターゲットから前記成膜対象物に射出される粒子の一部を遮蔽する遮蔽部材を設けたスパッタリング装置であって、前記遮蔽部材の遮蔽率は、前記成膜対象物の中心を基準とする第1の半径領域では外周側に行くほど上昇し、第1の半径領域よりも外周側の第2の半径領域では外周側に行くほど下降し、第2の半径領域よりも外周側の第3の半径領域では外周側に行くほど第2の半径領域よりも大きな下降率で下降することを特徴とする。

(もっと読む)

バッキングプレートの製造方法、バッキングプレート、スパッタカソード、スパッタリング装置、及びバッキングプレートの洗浄方法

【課題】基板上に形成される薄膜の品質及び製造効率の向上を実現するバッキングプレートの製造方法、及びこれらに関する技術を提供すること

【解決手段】バッキングプレート1は、ブラスト材によりブラスト処理され、ブラスト処理部5が形成される。ブラスト処理部5には、付着、固着したブラスト材の他、突き刺さっているブラスト材が存在する。この突き刺さっているブラスト材上に堆積した膜が容易に剥離し、基板上の薄膜に異物として混入してしまう。ブラスト処理部5に突き刺さっているブラスト材は、単純な洗浄方法では除去することができない。そこで、バッキングプレート1は、超音波洗浄→エッチング処理→超音波洗浄の順に洗浄される。この3段階の洗浄により、ブラスト処理部5に突き刺さったブラスト材を除去することができるため、基板上に形成される薄膜の品質及び製造効率の向上を実現することができる。

(もっと読む)

スパッタリング装置

【課題】ディスク基板上に、所望の膜厚分布の薄膜を形成する。

【解決手段】回転するディスク基板11とスパッタターゲット25との間に、ディスク基板に形成しようとする薄膜の膜厚分布に基づいてその形状が形成された遮蔽部材50Aを配置した状態で、ディスク基板11の記録領域10aに対するスパッタリングを行う。これにより、スパッタターゲット25から射出される粒子の一部が、形成しようとする薄膜の膜厚分布に基づいて遮蔽され、ディスク基板11上の記録領域10aに、所望の膜厚分布の薄膜が形成される。

(もっと読む)

電気光学装置の製造方法

【課題】WSi膜の内部応力に起因する絶縁層、導電層及び半導体層のクラックの発生を防止することが可能な電気光学装置の製造方法を提供する。

【解決手段】電気光学装置用の基板であるTFTアレイ基板10上に、WSi(タングステンシリサイド)からなる下側遮光膜をスパッタリング法により成膜する電気光学装置の製造方法において、WSi膜の平均成膜速度が前記スパッタリング法の放電維持限界における平均成膜速度以上、35Å/s以下となるようにWSi膜を成膜する。このような条件でWSi膜を成膜する事により、熱処理により結晶化した後のWSi膜の内部応力を抑制することができ、WSi膜の内部応力に起因する絶縁層、導電層及び半導体層のクラックの発生を防止することができる。

(もっと読む)

ダイヤモンド状炭素膜およびその形成方法

【課題】膜が剥離しにくく、高い密着性と高い耐摩耗性、ならびに低摩擦特性を持つダイヤモンド状炭素膜とその製造方法を提供。

【解決手段】基板 1上に結合層 2を介して形成されたダイヤモンド状炭素膜において、結合層 2の上層に硬度が 500〜2000Hvの実質的に水素を含まない軟質炭素膜3aと、硬度が2000〜4000Hvの実質的に水素を含まない硬質炭素膜3bを交互に4層以上積層した高靭性ダイヤモンド状炭素膜層 3を形成し、該高靭性ダイヤモンド状炭素膜層 2の上層に 500〜2000Hvの水素を含む最上層である潤滑性ダイヤモンド状炭素膜層 4を形成した。

(もっと読む)

スパッタリング装置

【課題】高いターゲット利用率を良好な均一性及び高い移送率と共に使用することのできるスパッタリング装置、及びこのような装置のための制御プロセスを提供する。

【解決手段】本発明は、マグネトロン形式のスパッタリングカソードと、真空プロセスにおいて、CD又はDVDディスクのような円形の光学的ディスクの製造を含む種々様々な商業的及び科学的目的で基板上に非常に薄い膜を堆積するそのような装置のための制御方法と、に係る。より詳細には、スパッタリング装置は、ターゲットの後方に配設された磁石システムを備え、この磁石システムは、ヨークによって互いに接続された少なくとも3つの永久磁石を含み、各永久磁石は、異なる極性を有し、これら永久磁石が互いに相互作用して、ターゲットのスパッタ表面と実質的に平行な磁束線を有する磁束線プラトーを形成する。

(もっと読む)

透明導電膜形成方法及び有機電界発光素子の製造方法

【課題】

有機薄膜上にスパッタリング法により、透明導電膜を成膜した場合、高エネルギー粒子である反跳Arプラズマ、γ電子、ターゲット粒子などの飛散・衝突により有機薄膜の分子構造(結合断裂)が破壊され、有機発光材料本来の発光ポテンシャルが低下するという問題があった。

【解決手段】

基板上にマスクを設け、スパッタリング法により基板上に透明導電膜をパターン形成する透明導電膜形成方法において、ターゲットと基板間にマグネットを備えたグリッドを設け、スパッタリング法により前記基板上にターゲット形成材料からなる透明導電膜をパターン形成することを特徴とする透明導電膜形成方法とした。

(もっと読む)

プラズマ生成装置およびこれを用いたスパッタ源

【課題】プラズマ生成装置およびこれを用いたスパッタ源は、長尺の棒状あるいは紐状部材の表面全体(端面を除く)にプラズマ処理や被膜形成を施すのに適したプラズマ処理およびスパッタリングに関する方法および装置を提供しようとするものである。具体的には棒状あるいは紐状など細長い部材を取り囲むマグネトロンプラズマやスパッタ源を実現するものである。

【解決手段】非磁性でかつ導電性の部材からなる管状電極と、前記管状電極に接続されたプラズマ生成用電源と、前記管状電極の外周に配置されかつ前記管状電極内部に前記管状電極の軸方向と平行な成分の磁束密度が0.02T以上の静磁場を生成する手段とを備えることを特徴とする、プラズマ生成装置。

(もっと読む)

超電導磁場発生装置及びスパッタリング成膜装置

【課題】超電導体から出る強い磁場の分布を調整するのに有利な超電導磁場発生装置及びスパッタリング成膜装置を提供する。

【解決手段】超電導磁場発生装置1は、超電導遷移温度以下で外部に磁場を発する超電導体3と、超電導体3を冷却する冷却装置4と、超電導体3を収容する断熱容器5と、電流を通電して超電導体3から発せられる磁場分布400の形状を制御する磁場制御コイル9とを備えている。

(もっと読む)

マグネトロン型スパッタ装置および成膜方法

【課題】高分子フィルム等の薄膜形成用基材表面に所定のパターンを有する薄膜を、スパッタリング法により形成するに際し、高品質なパターンを効率よく形成することができるマグネトロン型スパッタ装置、及び成膜方法を提供する。

【解決手段】内側に磁場発生手段と冷却手段とが設置され、外周面にスパッタ材料の層が形成されてなる、円筒形状のマグネトロン型回転カソードターゲットと、外周面に所定のパターンで形成された開口を有し、前記ターゲットの外周を取り囲むように、前記ターゲットと離間して設置された円筒形状のマスク部材とを備え、前記マスク部材の外周面に薄膜形成用基材を配置した後、前記ターゲットの内部を冷却手段により冷却し、該ターゲットを円筒軸の周りに回転させながら放電を行うことにより、前記薄膜形成用基材の表面に所定のパターンを有する薄膜を成膜するマグネトロン型スパッタ装置、及びこの成膜装置を用いる成膜方法。

(もっと読む)

1 - 20 / 30

[ Back to top ]