Fターム[2H097FA09]の内容

フォトレジスト感材への露光・位置合せ (19,491) | 露光される感材の種類、構造、形状 (500) | 形状 (30)

Fターム[2H097FA09]に分類される特許

1 - 20 / 30

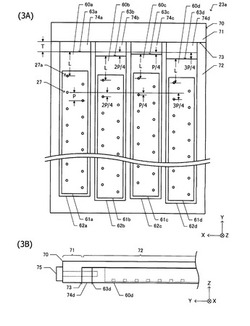

薄膜塗布装置

【課題】

本発明の目的は、基板に所定パターンの薄膜を精細に塗布することができる薄膜塗布装置を提供することにある。

【解決手段】

xyz直交座標系を定義したとき、z方向に向けて薄膜材料を吐出する複数のノズルがy方向に配列するノズル列を含む複数のノズルヘッドと、前記複数のノズルヘッドを保持するホルダと、を含み、前記ホルダは、前記複数のノズルヘッドを取り付ける際に、前記複数のノズルヘッド各々のy方向に対する配置位置を規定することができる位置決め機構を有する。

(もっと読む)

パターン形成方法およびパターン形成体

【課題】微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成体を提供することを目的とする。

【解決手段】本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。

(もっと読む)

表示装置の製造方法

【課題】 多階調のハーフ露光をした後、現像して得られる感光性材料膜の形状不良の発生を未然に防ぐ。

【解決手段】 基板の上に形成した未感光の感光性材料膜を露光、現像して、前記基板の上に、厚さが2通り以上の前記感光性材料膜を形成する工程を有する表示装置の製造方法であって、当該工程は、前記感光性材料膜を露光するときに、CADで作成されたレイアウトデータに基づいて、当該感光性材料膜を、完全に感光させる領域と、全く感光させない領域と、前記完全に感光させる領域に対する露光条件とは異なる条件で露光するハーフ露光領域とに分け、前記ハーフ露光領域は、感光させる厚さと感光させない厚さの比が異なる複数の露光条件のうちのいずれかを選択して露光し、前記レイアウトデータは、前記ハーフ露光領域を示す図形が当該領域に対する露光条件と対応した文字情報を有するパターンで塗りつぶされている表示装置の製造方法。

(もっと読む)

露光装置、露光方法、およびデバイス製造方法

【課題】 例えばロール・ツー・ロールで搬送される帯状の感光性基板の可撓性を利用しつつ、感光性基板へのパターンの転写にかかるスループットの向上を達成する。

【解決手段】 円筒面(RLa)を有し、感光性の基板(SH)を円筒面に沿って保持した状態で円筒面の軸線(RLb)の方向に沿って移動する移動機構(RL)と、パターンを有する平面状のマスク(M)を保持し、基板の軸線の方向への移動に同期して、軸線の方向に対応する走査方向に沿って移動するステージ機構と、マスク上に照明領域(IR)を形成する照明光学系と、照明領域内のパターンの投影像を楕円弧状に延びる結像領域(ER)に形成する投影光学系(PL)とを備えている。円筒面の軸線は、結像領域が基板上においてマスクのパターン面とほぼ平行な面に沿って形成されるようにパターン面に対して傾けられている。

(もっと読む)

パターン形成方法

【課題】簡易な方法で自由度高く高精細でありながら、膜厚の厚いパターン形成が可能であるパターン形成方法を提供することを目的とする。

【解決手段】超微粒子を含むコロイド材料を接触させた基板上にエネルギービームを照射してパターン形成を行うパターン形成方法であって、基板上にパターンを形成する際に、基板上にコロイド材料でできた気泡を供給することで、基板上に気体とコロイド材料とを交互に供給することを特徴とする。

(もっと読む)

レーザ加工素材板およびパターン形成体の製造方法

【課題】ヒートモードの形状変化が可能なフォトレジスト層をレーザ光で除去して凹部を形成する場合において、レーザ光のフォーカスを安定させ、良好に加工を行う。

【解決手段】表面にヒートモードによる形状変化が可能なフォトレジスト層20を有する基板10を用意する準備工程と、フォトレジスト層20にレーザ光を照射してフォトレジスト層20の一部を除去する露光工程と、を有するパターン形成体の製造方法である。露光工程におけるレーザ光として、フォトレジスト層20の表面において反射した反射光をA、フォトレジスト層20を介してフォトレジスト層20と基板10との界面において反射した反射光をA′、フォトレジスト層20が除去された基板10の表面部分において反射した反射光をBとしたとき、AとBの位相差またはA′とBの位相差が±90°以内となるような波長のレーザ光を用いる。

(もっと読む)

マスクパターンフィルムの巻き付け機構及び露光装置

【課題】夾雑物の混入なくマスクパターンフィルムを巻き付け固定し、ロール・ツー・ロールで好適に電解メッキできるマスクパターンフィルムの巻き付け機構及び露光装置を提供すること。

【解決手段】マスクパターンフィルムの前部及び後部に片面に粘着層を有するテープ体と該テープ体との間で剥離可能な剥離シートを設け、搬送巻き付け手段によって該マスクパターンフィルムを光透過性円筒体に巻き付け、剥離シート除去手段により該マスクパターンフィルムの前部及び後部に設けられた剥離シートを除去し、該マスクパターンフィルムの前部に設けられた該テープ体と該マスクパターンフィルムの後部に設けられた該テープ体が重なり合うように貼り付けて、該マスクパターンフィルムを該光透過性円筒体に巻き付けることを特徴とするマスクパターンフィルムの巻き付け機構、及び前記機構を有する露光装置。

(もっと読む)

レジスト露光方法

【課題】簡易な手段によりネガレジストを用いて、斜面を有する高低差の大きな三次元微細形状を得ることのできるレジスト露光方法を提供することにある。

【解決手段】第1回目の露光工程においては、フォトマスク38を透過した光を露光用マスク29に垂直に照射して通常の露光を行う。第2回目の露光工程においては、回折格子35を備えた露光用マスク29を用い、回折格子35の1次回折光で斜め方向からネガレジスト32に露光し、現像することによって斜面を形成する。

(もっと読む)

パターン形成方法

【課題】

主波長がh線である照射光源を持つマスクレス直接描画露光装置で紫外線用の感光性材料を高スループットにパターン描画可能なパターン形成方法を提供する。

【解決手段】

マスクレス直接描画露光装置から照射される主波長のh線に対して低感度で、紫外光を含有するエネルギー線に対して高感度の第一の感光性材料を基板上に成膜する工程と、前記主波長のh線に対して高感度の第二の感光性材料を前記第一の感光性材料の上に形成する工程と、前記第二の感光性材料に対してマスクレス直接描画露光装置を用いて第二のパターンを描画する工程と、第二の感光性材料を現像する工程と、第二のパターンが形成された前記第二の感光性材料及び第一の感光性材料を一括露光する工程と、第二の感光性材料を剥離する工程と、第一の感光性材料を現像して目的とする第一のパターンを形成する工程とを有するパターン形成方法。

(もっと読む)

回折格子作製用位相マスクを用いた回折格子作製方法

【課題】回折格子の周期の微細化が可能で、0次光成分を極力小さくして、転写した光導波路回折格子の反射スペクトル中にノイズが発生せず高特性のものとする。

【解決手段】屈折率n2 の透明基板の1面に格子状の断面略矩形の凹溝26と凸条27の繰り返しパターンが設けられてなる位相マスク21の凹溝と凸条の繰り返しパターン面29を感光性材料22を対向させて、その間を透明基板の屈折率n2 より小さい屈折率n1 の液体30で充填し、位相マスク21の繰り返しパターン面29とは反対側の面から露光光23を照射し、繰り返しパターン面29で回折された±1次回折光25B、25Cの干渉縞を感光性材料22に露光することで回折格子を作製する。

(もっと読む)

感光性樹脂層への露光方法

【課題】 現像した後の硬化レジストパターンの解像度が高度に優れ、サイドウォールのがたつきが少なく、これに由来するエッチング工程又はめっき工程において形成される回路の欠けや断線、ショートなどの欠陥の少ないプリント配線板等の金属配線パターンの製造過程における露光方法を提供すること。

【解決手段】片面又は両面に金属導体層を有する金属被覆絶縁板の金属被覆された面に、支持体(A)、厚みが1〜35μmであるネガ型感光性樹脂層(B)、及び保護層(C)を有する感光性樹脂積層体を、ネガ型感光性樹脂層(B)が該金属被覆絶縁板の金属被覆面と密着するようにラミネートして、フォトマスクを通して紫外線露光するに際し、露光の前に支持体を剥離した上で、フォトマスクの像をレンズを通して投影させることを特徴とする感光性樹脂層への露光方法。

(もっと読む)

メタルマスク及びマスクの製造方法

【課題】マスクの印刷パターンの開口壁面にテーパーを形成することを目的とする。また、めっきもぐりなどを発生させることなく、形成するテーパーの角度をコントロールすることを目的とする。

【解決手段】集光された光の焦点をレジスト11の表面からずらして、レジスト11に集光された光を直接照射して露光し、現像して印刷パターンの開口部分に対応するレジストパターンを形成する。レジストパターンが形成された部分を除いて、基材10に金属層をめっきにより形成し、レジストパターン、基材10を除去してマスクを製造する。開口壁面のテーパーの角度を深くするほど、集光された光の焦点をレジスト11の表面から基材10側へずらす。

(もっと読む)

マイクロレンズアレイの製造方法、マイクロレンズアレイ、それを用いた有機ELラインヘッド及び画像形成装置

【課題】光学的性能が良く、両面のレンズ面の光軸ずれが小さい有機ELラインヘッド等に用いるマイクロレンズアレイの製造方法。

【解決手段】マイクロレンズアレイの一方のレンズ面に対応する型面92を持つ第1の金型82に光硬化性樹脂76+76’を注入し、マイクロレンズアレイの他方のレンズ面に対応する型面93を持つ第2の金型83に光硬化性樹脂76+76’を注入し、型面それぞれに光硬化性樹脂を注入した第1の金型82と第2の金型83で型面を相互に向かい合わせ、かつ、相互に位置決めして、間に長方形の透明基板71を挟み、透明基板71の長手方向側面711、712に光硬化性樹脂を硬化させる光78を照射して光硬化性樹脂76+76’を硬化させることにより、透明基板71の両面上にそれそれレンズアレイを成形する。

(もっと読む)

感光性樹脂組成物及びそれを用いた回路基板

【課題】従来の感光性樹脂組成物では困難であった、光塩基発生剤による副生成物がなく、さらに高温キュアの必要がないアルカリ現像可能な感光性ポリアミド酸樹脂組成物及びそれを用いた回路基板を提供すること。

【解決手段】本発明の感光性樹脂組成物は、光塩基発生剤(A)とポリアミド酸(B)とを含有する感光性樹脂組成物であって、前記光塩基発生剤(A)は、光による解裂部位を環状構造内に含む環状化合物を含有することを特徴とする。

(もっと読む)

感光性樹脂組成物及びそれを用いた回路基板

【課題】新規な副生成物の出ない光塩基発生剤とアルカリ現像可能な可溶性ポリイミドを用い、従来の感光性樹脂組成物では困難であった、光塩基発生剤による副生成物がなく、さらに高温キュアの必要がないアルカリ現像可能な感光性ポリイミド樹脂組成物及びそれを用いた回路基板を提供すること。

【解決手段】本発明の感光性樹脂組成物は、光塩基発生剤(A)と可溶性ポリイミド(B)とを含有する感光性樹脂組成物であって、前記光塩基発生剤(A)は、光による解裂で塩基を生成する解裂部位を環状構造内に含む環状化合物を含有することを特徴とする。

(もっと読む)

放物線状のフォトレジストプロファイルを生成する、マイクロレンズ形成のためのステップオーバーリソグラフィ

【課題】各色に対するレンズに適する形式にカスタマイズすることが可能な技術を提供すること。

【解決手段】 光センサにおいて用いられるマイクロレンズの形成方法は、特定の色領域の光を感知する光検出素子配列を準備する工程と、この光検出素子配列上にマイクロレンズ材料を堆積する工程とを包含する。この構成をフォトレジストにより被覆した後、フォトレジストを、色領域の各色に対する個別の露光において、マスクし、かつ露光する。フォトレジストを現像し、マイクロ材料をエッチングすることによってマイクロレンズ配列を形成する。

(もっと読む)

レジストパターン形成用基板、レジストパターン形成方法およびパネル

【課題】形成プロセスが簡便で、かつ、形成プロセスにおける現像残渣及びその後のプロセスにおける装置汚染が生ずることの無い、微細、且つ高解像性のオーバーハング形状または逆テーパー形状の断面形状を有するレジストパターンを形成する。

【解決手段】基板1上に酸失活層2を形成し、さらにレジスト膜層3を積層形成する。その後、フォトマスク4を介して露光光線5によりレジスト膜層3の露光を行い、露光後ベーク処理を施した後、任意の現像液と現像時間で現像することによりオーバーハング形状または逆テーパー形状の断面形状を有するレジストパターンを形成することができる。

(もっと読む)

感光性レジスト膜の製造方法及び該製造方法により製造された液晶装置

【課題】周縁部が逆テーパ状となる感光性樹脂組成物を用いて周縁部が順テーパ状の感光性レジスト膜の製造方法及び該製造方法により製造された周縁部が順テーパ状の感光性レジスト膜からなるトップコート層を備えた液晶装置を提供すること。

【解決手段】本発明の周縁部25A1、25B1が順テーパ状の感光性レジスト膜(トップコート層)23Aの製造方法は、基体上に所定の厚さの感光性レジスト組成物層を形成する工程と、所定のパターン2と該所定のパターンのエッジ部に沿った長手形状を有するパターン3A1、3A2とが設けられたマスク1Aを用いて前記感光性レジスト組成物層を露光する工程と、現像して周縁部が順テーパ状となる前記所定のパターンの感光性レジスト膜23Aを形成する工程と、を備えることを特徴とする。

(もっと読む)

基板の加工方法

【課題】 基板の加工状態によらずに、簡単な構成で露光パターンの精度を向上させることができる基板の加工方法を提供する。

【解決手段】 この基板の加工方法では、柔軟性を有するレジスト付絶縁板12を露光用搬送板13と光透過板14とによって挟持し、レジスト付絶縁板12を平坦化する。これにより、レジスト付絶縁板12の表面のうねりや歪みが解消され、露光パターンの精度の向上を図ることができる。また、この基板の加工方法では、レジスト付絶縁板12の平坦化にあたり、光透過板14の自重を利用してレジスト付絶縁板12を露光用搬送板13側に押し付けるので、従来のように高圧空気を供給する手段は不要であり、構成を極めて簡単化できる。さらには、露光用搬送板13に吸気孔等を設ける必要もなく、レジスト付絶縁板12の加工状態によらずに露光パターンの精度向上を実現できる。

(もっと読む)

非球面マイクロレンズ用金型の製造方法、マイクロレンズ製造方法、マイクロレンズ、マイクロレンズアレイおよびレーザ光源

【課題】入射面および出射面が高精度な非球面レンズ面で形成されたマイクロレンズを得ることができる、マイクロレンズ用金型の製造方法。

【解決手段】SiO2層202が形成されたSi基板201上に、楕円形状の穴Pが形成された撥水性の化学吸着単分子膜207を形成する。そして、穴P内にUV硬化性材料209を滴下して硬化させる。穴Pの形状とUV硬化性材料209の滴下量とを予め計算された値に設定することにより、硬化したUV硬化性材料209の表面形状は、所望の非球面レンズ面となる。このUV硬化性材料209の表面形状を、電鋳により形成された電着層211に転写することにより、非球面レンズの金型が形成される。

(もっと読む)

1 - 20 / 30

[ Back to top ]