Fターム[4F211TH17]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 機械的処理 (761) | 粗面化、凹凸の付与 (262)

Fターム[4F211TH17]に分類される特許

1 - 20 / 262

レーザ接合方法

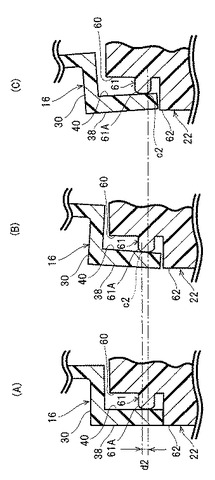

溶着部品及び電動ポンプ

【課題】第1の部品の接合面と第2の部品の接合面との接触部の位置を安定させることができる溶着部品及び電動ポンプを得る。

【解決手段】第1の部品としてのポンプケース16の接合面40と第2の部品としてのモータケース22の接合面60とを、先端61Aが凸曲面状に形成された突起部61を介して接触させた。その結果、ポンプケース16の接合面40に対してモータケース22の接合面60が傾いたとしても、突起部61の先端61Aという狭小な範囲の中で両者を接触させることができる。

(もっと読む)

金属とポリオレフィン樹脂の接合方法及び積層体

【課題】有機溶剤を使った接着剤、アンカーコート剤の塗布やプライマー処理を行うことなく、通常の無極性のポリオレフィン樹脂を金属と強固に接合することができる、金属とポリオレフィン樹脂の接合方法及び積層体を提供する。

【解決手段】ポリオレフィン樹脂からなる樹脂基材の表面に表面改質層を形成するとともに、金属基材の表面に化成処理層または表面粗化層を形成し、前記表面改質層と前記化成処理層または表面粗化層とを対向させて、前記樹脂基材と前記金属基材を加熱圧着する、金属とポリオレフィン樹脂の接合方法、及び、該接合方法により樹脂基材と金属基材とを接合してなる積層体である。

(もっと読む)

物体に接合要素を固着するための方法、およびその方法で使用される接合要素

【課題】物体に接合要素を固着するための方法、およびその方法で使用される接合要素を提供する。

【解決手段】接合要素は、封止部分3.1と壁固着部分3.2とを含む。封止部分3.1は略円筒形であり、滑らかな周囲面を有する。壁固着部分3.2は、熱可塑性材料とエネルギディレクタとを含む周囲面を有する。封止部分3.1の断面は、壁固着部分の断面を覆い、壁固着部分にその近位側で隣接して配置される。接合要素は物体10に設けられた開口部5に固着され、開口部の断面は接合要素の封止部分3.1の断面に対応しており、封止部分が開口部5の口5.1内に押込まれ得るようになっており、結果としてプレス嵌めをもたらす。開口部5に接合要素を固着するために、たとえば超音波振動といった機械的振動が接合要素に結合され、接合要素は、封止部分3.1の少なくとも遠位部が開口部内に位置付けられるまで、開口部5に押込まれる。

(もっと読む)

細胞培養容器の製造方法

【課題】本発明は、機能性有機化合物層を有する機能性基体と、容器本体部材との、超音波溶着や射出成形などの熱及び圧力を伴う接合方法において、機能性有機化合物層の機能を維持しながら接合する技術を提供する。

【解決手段】本発明の方法の第一の実施形態は、樹脂製の容器本体部材(101、102、103、105、106)と、樹脂製の基材層(502)及び機能性有機化合物層(501)を備える機能性基体(140)とを、前記部材の表面と、機能性基体の基材層又は機能性有機化合物層の周縁部(640又は610)の表面とが接する部位において、超音波溶融、インモールド成形等の手段により、樹脂を溶融一体化して接合する工程を含む。

(もっと読む)

基板層の融着方法、マイクロ流体チップの製造方法及び基板層の融着装置

【課題】基板層に形成された領域の変形を防止して該基板層の貼り合わせを行うことが可能な基板層の融着方法の提供。

【解決手段】樹脂からなる基板層の接合面を、前記樹脂に対して溶解性を有する有機溶媒で処理する溶解手順S1と、処理された基板層を、前記樹脂のガラス転移温度あるいは軟化点温度未満で加熱して圧着する圧着手順S2と、を含む、基板層の融着方法を提供する。この融着方法では、基板層の接合面を有機溶媒で処理して軟化させた後に基板層の圧着を行うことで、樹脂のガラス転移温度あるいは軟化点温度未満で基板層を熱圧着できるため、基板層に形成された領域の変形を防止できる。

(もっと読む)

プラスチックワークピースを別のワークピースに接合する方法

【課題】プラスチックワークピースを別のワークピースに接合する方法を提示する。

【解決手段】本方法は、第二当接面が第一当接面上に置かれ、ピンが貫通孔内を通って作業面から突出するように、別のワークピース及びプラスチックワークピースを互いに接触させて載置する工程と、回転駆動されるとともに、回転軸に対して垂直に延在する摩擦面を備える摩擦ピンと、クランプ面を備えるクランプリングとを有する摩擦ツールを別のワークピースに載置する工程であって、載置の際は、摩擦面を端面上に平らに載置し、クランプ面を作業面上に平らに載置する工程と、摩擦ピンを回転して、摩擦面及び端面間の摩擦から発生する摩擦熱によってピンを可塑状態とする工程と、回転している摩擦ピンを回転軸に平行に作業面側に移動して、ピンを可塑的に変形する工程とを含む。

(もっと読む)

摩擦接合構造及びポンプ装置

【課題】貯留部の大型化や厳密な公差管理を要することなく、バリのはみ出しを抑えることのできる摩擦接合構造を提供することにある。

【解決手段】モータケース5の開口端には、環状溝21が形成され、カバー8には、環状溝21に対応する円環板状の摺接突部22が形成される。そして、環状溝21の底部と摺接突部22とが摺接状態で相対回転することにより、両者の間に環状の摩擦接合部25が形成される。また、摩擦接合部25の同心位置には、環状溝21の壁部26,27が配置され、これにより、摩擦接合部25において発生したバリ30を収容する貯留部28が形成される。更に、摺接突部22には、その全周に亘り、径方向外側に突出する複数の突起29が形成される。そして、貯留部28(28a)は、これらの各突起29を区画体として、周方向に区画される。

(もっと読む)

中空構造板の製造方法

【課題】しわの発生を抑制することができ、安定して連続生産することが可能なシングルコーン型中空構造板の製造方法を提供する。

【解決手段】第1の熱可塑性樹脂シート20に中空錐台状の凸部2aを、所定の間隔を空けて複数形成した後、各凸部2aの先端部に第2の熱可塑性樹脂シート30を熱融着して、シングルコーン成形シート2の凸部2aの先端部に、中間シート3が熱融着された中間体4を得る。その後、中間体4の表面及び裏面に、中間シート3と共に表面材7を構成する表面材シート5と、それ自体が表面材8として機能する表面材シート6を熱融着して、中空構造板1とする。

(もっと読む)

マイクロチップおよびその製造方法

【課題】基板を貼合することで作製されるマイクロチップの製造において、貼合不良部や変化部が形成されることなく、所望の形状の流体回路を有するマイクロチップを高い歩留まり率で得ること。

【解決手段】少なくとも一方の表面に隔壁11で区画された凹部10を有する第1の基板1と、前記第1の基板1の少なくとも前記一方の表面に貼合された第2の基板2とを備え、前記凹部10および前記第2の基板2の表面から構成される流体回路を含むマイクロチップであって、前記第1の基板1の前記隔壁11のうち、少なくとも前記凹部10を区画している隔壁11の先端の一部が、溶着リブ30を介して前記第2の基板2に溶着されている。

(もっと読む)

レーザ接合方法

【課題】

熱可塑性樹脂同士もしくは樹脂と金属との界面強度を向上させ、強固に接合可能とした上で、隙間の存在による接合不良を大幅に低減可能とするレーザ接合方法を提供する。

【解決手段】

接合前に、少なくとも第一の熱可塑性樹脂の接合界面側には、表面改質処理を施すことによりバルク熱可塑性樹脂に比べ酸素官能基を多く含有した酸化層を形成する工程を有し、第二の熱可塑性樹脂もしくは金属の間に液状の中間材を介在させた状態で、加圧し、レーザ照射して接合を行う。

(もっと読む)

継手ベルト

【課題】継手ベルトの継手部分の耐屈曲性を向上させる。

【解決手段】長尺ベルト10は、両端部11、21をフィンガー状に加工する。両端部11、21の端面は、継手部材30を介して、熱融着により継ぎ合わされる。継手部材30は、ウレタンエラストマー等の熱可塑性エラストマーから構成され、両端部11、21の端面の形状に合わせてW字状となる。長尺ベルト10は、熱可塑性エラストマーより融点が高い材料、溶融しない材料、又はこれらの組み合わせで形成され、熱融着により実質的に溶融していない。

(もっと読む)

FRP高圧管接着継ぎ手の構造

【課題】FRP材は複合材の欠点であるせん断強度が弱いため強固な管継ぎ手が出来ないため、管は耐食性に優れるが、高圧管には適さないとの評価が一般であった。100MPaなる高圧の大型管やタンクの構造物を可能に至らしめる接合継ぎ手を提供する。

【解決手段】接合部は1/16テーパで構成して応力分散を図り、耐食層3、4、5は強化層1、2の破断伸び以上の必要伸びが得られる材料を選択、耐食層と強化層の界面ノッチを緩和させる粘性層を設けて、接着強度不足を補うせん断ピンを摘要することで、小口径から3mを超える巨大径まで高圧継ぎ手を可能にした。

(もっと読む)

医療用連結部材及びその製造方法

【課題】本発明は、外観が良好で、生物学的安全性が高く、且つ、比較的安価な医療用連結部材及びその製造方法を提供する。

【解決手段】可撓性を有する中空のチューブ2と、チューブに接合され、チューブの内腔と連通する貫通孔が形成された被接合部材3とを含と含み、チューブ及び被接合部材のうちの一方(挿入体)が他方に挿入されることにより、チューブと被接合部材とが重なった連結部6は、被接合部材とチューブとの間に供給された赤外線吸収剤に赤外線を照射して赤外線吸収剤に隣接した被接合部材及びチューブを各々溶融させた後、固化させることにより、被接合部材とチューブとが相互に接合された溶着領域31と、非接触領域32と、接触領域33とを、挿入体の挿入方向に沿って含む。

(もっと読む)

金属材料と樹脂材料との接合体、その製造に用いる樹脂材料接合用金属材料の製造方法及びその接合体の製造方法

【課題】金属材料と樹脂材料との間の十分な接合強度を有し、接合体中の金属材料の金属種や形状を用途に応じて所望の設計が可能な金属材料と樹脂材料との接合体を提供する。

【解決手段】金属材料11と樹脂材料12とを接合させた接合体であって、樹脂材料12が、チオール、アミド、イミド、エステル及びエーテルから選ばれる少なくとも1種の官能基を有する熱可塑性樹脂材料を含有しており、接合界面の領域に金属粒子からなる凹凸形状が形成されており、凹凸形状が形成されている領域の総面積が、接合界面領域の面積の大きさに対して40%以上の大きさを有しており、金属粒子がAu、Ag、Cu、Pt、Ru、Pd、Ir、Os及びRhからなる群から選択される少なくとも1種の金属を含有する粒子であり、凹凸形状の平均高さが80〜600nmであり、凹凸形状の凸部の頂点間の平均距離が100〜3000nmであることを特徴とする接合体。

(もっと読む)

シート材及びその製造方法

【課題】 ポリウレタンフォームと表面材を積層したシート材の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成でき、また、表面材とポリウレタンフォーム間における必要な剥離強度が得られるようにする。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成する一方、例えば合成皮革、人工皮革、編織物等の表皮材4の裏側にフレームラミネート可能なポリウレタンフォーム5を積層した表面材3を形成し、表面材3のポリウレタンフォーム5側に火炎を当てて表面の一部を溶融させ、この溶融面とポリウレタンフォーム2の凹凸面を合わせて一対のローラ7の間を通過させ、表面材3とポリウレタンフォーム2が積層されるシート材1を成形する。

(もっと読む)

シート材の製造方法

【課題】 ポリウレタンフォームと表面材を積層したシート材の表面に凹凸模様を形成するにあたり、表面材の風合いを損ねることなく全体がふんわりとして柔らかい印象の凹凸模様を形成でき、また、表面材とポリウレタンフォーム間における必要な剥離強度が得られるようにする。

【解決手段】 ポリウレタンフォーム2の表面に任意の手段で所定模様の凹凸形状を形成し、ポリウレタンフォーム2の凹凸面上あるいは表面材3の少なくともいずれか一方に接着剤層を形成した後、ポリウレタンフォーム2と表面材3とを接着剤層を介して重ね合わせ、重ね合わせ部分を熱プレス4または圧着式無端ベルト5で平面圧着して積層してシート材1を製造する。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

樹脂部材の製造方法

【課題】結晶性高分子樹脂を用い、部分的にその結晶化率を向上させて機械的強度を高めた樹脂部材の製造方法を提供することを課題とする

【解決手段】結晶性高分子樹脂でなるシート材に、縦壁部を構成する樹脂材が融点以下、結晶化温度以上で臨界伸張ひずみ速度以上のひずみ速度で伸張することにより配向融液状態を経て結晶化するように、該縦壁部と頂面部とを有する凸部を形成する凸部形成工程と、該凸部形成工程で形成された凸部を有する2つの中間成形品の凸部の頂面部同士を溶着し、両中間成形品を一体化して樹脂部材とする溶着工程とを備える。

(もっと読む)

樹脂溶着用芯金、複合部材及びその製造方法

【課題】樹脂外周材と樹脂溶着用芯金との接合強度を容易に向上することができる樹脂溶着用芯金の製造方法を提供する。

【解決手段】樹脂外周材30の嵌合孔31に樹脂溶着用芯金20を嵌合して誘導加熱することで、樹脂溶着用芯金20の側周面21に樹脂外周材30を溶着する際、樹脂外周材30の嵌合孔31に平坦内壁面32を設け、樹脂溶着用芯金20の側周面21に、複数の筋状突部26が周方向に互いに隣接配置した凹凸部24と、複数の筋状突部26の両端側に形成された平坦部25とを設け、樹脂溶着用芯金20の側周面21に樹脂外周材30の嵌合孔31を嵌合させることで、平坦内壁面32に複数の筋状突部26の頂部を接触させると共に平坦部25を対向させ、その後誘導加熱することにより凹凸部24及び平坦部25に樹脂外周材30を溶着する。

(もっと読む)

1 - 20 / 262

[ Back to top ]