国際特許分類[H05K3/40]の内容

電気 (1,674,590) | 他に分類されない電気技術 (122,472) | 印刷回路;電気装置の箱体または構造的細部,電気部品の組立体の製造 (64,965) | 印刷回路を製造するための装置または方法 (27,705) | 印刷回路への,または印刷回路間の電気的接続のための印刷要素の形成 (1,444)

国際特許分類[H05K3/40]の下位に属する分類

メッキされた貫通孔 (402)

国際特許分類[H05K3/40]に分類される特許

11 - 20 / 1,042

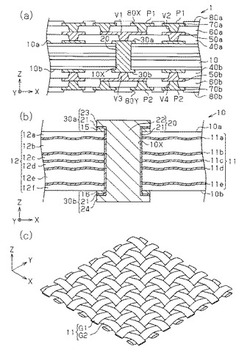

配線基板、半導体装置及び配線基板の製造方法

【課題】配線パターンの微細化に対応可能な配線基板、半導体装置及び配線基板の製造方法を提供する。

【解決手段】配線基板1は、ガラスクロス11に熱硬化性の絶縁性樹脂を含浸させ硬化させたコア基板10と、コア基板10の第1主面10aから第2主面10bまでを貫通する貫通穴10Xと、貫通穴10X内に充填された貫通電極20と、貫通電極20を介して電気的に接続された配線層30a,30bとを有する。コア基板10では、貫通穴10Xの厚さ方向の中央部におけるガラスクロス11の密度が貫通穴10Xの他の部分の密度より高くなるようにガラスクロス11が設けられている。

(もっと読む)

プリント回路基板及びその製造方法

【課題】半田レジストとシード層との密着力の低下により発生するシード層の浮き上がり、半田レジストの損傷などのような問題を改善するためのプリント回路基板及びその製造方法を提供する。

【解決手段】本発明のプリント回路基板100の製造方法は、接続パッド121及び回路パターン123を含む回路層120が形成されたベース基板110を準備する段階と、回路層120を含むベース基板110上に、接続パッド121が露出される第1開口部を有する半田レジスト層130を形成する段階と、半田レジスト層130上に、第1開口部と対応する領域に第2開口部を有するメッキレジスト層を形成する段階と、第1及び第2開口部を含み、メッキレジスト層上にシード層150を形成する段階と、第1及び第2開口部に金属ポスト170を形成する段階と、を含むものである。

(もっと読む)

基板製造方法、配線基板の製造方法、ガラス基板および配線基板

【課題】ガラス基板に形成した貫通孔の孔内を囲む側壁と貫通孔の孔内に充填した金属材

との気密性を高め、気体のリークを防止する。

【解決手段】ケイ素酸化物を含むガラスを用いて形成されるガラス基板2の表裏面に連通する貫通孔3の孔内に金属材が充填されている基板であって、金属材を充填する前に、貫通孔3の孔内を囲む側壁のケイ素酸化物を選択的にエッチングすることでアンカー部を形成し、アンカー部形成後、貫通孔3の孔内に金属材を充填することで実現する。

(もっと読む)

基板製造方法および配線基板の製造方法

【課題】従来方法に比べて、電解メッキにより貫通孔に金属を充填し終えるまでの所要時間を短縮する。

【解決手段】貫通孔3が形成されたガラス基板2の下面側にメッキ下地層7を形成する工程Aと、ガラス基板2の上面側に電解メッキにより第1メッキ層4aを形成し貫通孔3の下開口部を閉塞する工程Bと、ガラス基板2の上面側からの電解メッキにより貫通孔3内に金属の第2メッキ層4bを堆積させて貫通孔3を金属で充填する工程Cとを含む。工程Aでは、貫通孔3の下開口部の縁から貫通孔3の側壁面の一部にかけてメッキ下地層7を形成しておく。工程Bでは、貫通孔3の内部でメッキ下地層7の表面から第1メッキ層4aを成長させ貫通孔3の下開口部を閉塞する。工程Cでは、貫通孔3の内部で第1メッキ層4aの表面から貫通孔3の上開口部に向かって第2メッキ層4bを成長させ貫通孔3をメッキ金属で充填する。

(もっと読む)

基板製造方法および配線基板の製造方法

【課題】ガラス基板上に存在する複数の貫通孔に金属を充填する場合に、工程煩雑化等に

よる生産性低下を招くことなく、各貫通孔の孔内への金属充填度合いのバラツキ発生を回

避する。

【解決手段】ガラス基板2の一面側に第1メッキ層4aを形成して貫通孔3の開口部を閉

塞する第1の工程と、電解メッキによりガラス基板2の他面側から第2メッキ層4bを堆

積する第2の工程とを備える基板製造方法において、ガラス基板2上にはイオン集中領域

9aとイオン分散領域9bとが混在して配されており、第2の工程では、イオン集中領域

9aおよびイオン分散領域9bの双方に対して、電解メッキとして正の極性のフォワード

電流と負の極性のリバース電流を交互に与えるパルスメッキを行う。

(もっと読む)

リジッドフレキシブルプリント配線板の製造方法

【課題】内層フレキシブル配線板の中心の支持基板を貫くスキップビアあるいはスルーホールを、絶縁性を高く、かつ、接続信頼性を高く形成する。

【解決手段】フレキシブル配線板の支持フィルムに、レーザ穴あけにより下穴を形成し、前記下穴を、銅箔付きカバーレイフィルムの接着層の樹脂で充填して内層フレキシブル配線板を製造し、前記樹脂で充填された下穴の位置に、レーザ穴あけにより、前記下穴の径より小さい径で、前記支持フィルムを貫くスキップビア用穴あるいはスルーホール用孔を形成し、前記スキップビア用穴あるいはスルーホール用孔をデスミアし、前記スキップビア用穴あるいはスルーホール用孔を銅めっきで充填してスキップビアあるいはスルーホールを形成する。

(もっと読む)

プリント配線板及びプリント配線板の製造方法

【課題】スルーホールを介して部品を実装する際に、スルーホール部分の断線を確実に防止し、製品の信頼性を向上させることができるプリント配線板を提供する。

【解決手段】プリント配線板1には、積層板4、緩衝層5、導体層6が備えられている。積層板4は、所定の樹脂を有し、表面及び裏面に開口する貫通孔4aが形成されている。緩衝層5は、貫通孔4aを形成する積層板4の内壁に固定され、積層板4の樹脂よりも低い膨張率を有している。導体層6は、貫通孔4aの内部で緩衝層5を覆うように配置され、貫通孔4aの外側で積層板4の表面及び裏面に固定されている。

(もっと読む)

プリント配線板の製造方法及びプリント配線板

【課題】バイアホールを精度良く形成することが可能なプリント配線板の製造方法を提供する。

【解決手段】バイアホールを有するプリント配線板の製造方法は、第1の凸部を有する第1のインプリントモールドを、樹脂フィルムの第1の主面に押し付けて、樹脂フィルムに凹部を形成する第1の工程S11〜S13と、第2の凸部を有する第2のインプリントモールドを樹脂フィルムの第2の主面2に押し付け、第2の凸部を凹部まで貫通させて、樹脂フィルムに貫通孔を形成する第2の工程S21〜S23と、貫通孔の内部に導体を充填して、バイアホールを形成する第3の工程S30〜S50と、を備えている。

(もっと読む)

回路キャリアを製造する方法と当該方法の使用

【課題】回路キャリアを製造する方法及び当該方法の使用を示す。

【解決手段】この方法は、プリント基板を提供し(a)、プリント基板をその少なくとも一方の面を誘電体でコーティングし(b)、レーザーアブレーションを用いてそこに溝及びビア(凹部)を作るために誘電体を構造化する(c)。次いで、誘電体の表面全体に下塗り層を析出し又は作られた溝及びビアの壁にのみ下塗り層を析出する(d)。下塗り層に金属層を析出し、溝及びビアはそこに導体構造を形成するために金属で完全に満たされる(e)。最後に、下塗り層が表面全体に析出されて誘電体が露光されるまで過度金属と下塗り層を除去し、導体構造は無傷のままである(f)。

(もっと読む)

多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法

【課題】上部配線層と下部配線層とを、微細なコンタクトホールを介して接続する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供する。

【解決手段】基板10上に形成された第1の導電層20と、層間絶縁層30と、第2の導電層70とを有し、前記層間絶縁層に形成されたコンタクトホール40を介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、前記コンタクトホールを含まない第1の領域50と、前記コンタクトホールを含み、該第1の領域よりも表面エネルギーが高く形成された第2の領域60とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記第2の領域よりも表面エネルギーが高く、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されている。

(もっと読む)

11 - 20 / 1,042

[ Back to top ]