オーエスジー株式会社により出願された特許

111 - 120 / 180

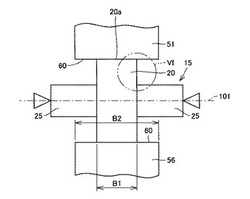

歯車の転造方法

【課題】製造コストを低く抑えつつ、歯面に高精度なクラウニング形状が成形される歯車の転造方法を提供する。

【解決手段】歯車の転造方法は、外周面20aを含むワーク15を準備する工程と、平形ダイス51および56により、外周面20aに歯車の歯形を転造する工程とを備える。平形ダイス51および56は、外周面20aに歯車の歯面を成形する転造面を含む。転造面は、歯車の歯すじ方向に平行に延在する。歯車の回転軸方向において外周面20aの幅B1よりも転造面の幅B2の方が大きい。歯車の歯形を転造する工程は、歯車の歯面にクラウニング形状を成形する工程を含む。

(もっと読む)

ボールエンドミル

【課題】 工具剛性をできるだけ損なうことなくチップルームを大きくし、切込み寸法だけでなく送り速度も高くできるようにして更に高い加工能率で切削加工を行うことができるようにする。

【解決手段】 ギャッシュ20の刃裏側側壁24を、そのギャッシュ20の溝直角断面において滑らかに湾曲するように凹んだ湾曲面としたため、その刃裏側側壁24の先端Bとボール刃16との間の開き角θを、工具剛性をできるだけ損なうことがないように所定の範囲内(例えば90°〜100°)に維持しつつ、刃裏側側壁24の湾曲分だけチップルームが大きくなるとともに、湾曲面に沿って切り屑がスムーズに流れて排出される。これにより、工具剛性をできるだけ損なうことなく切り屑排出性能が向上し、切込み寸法だけでなく送り速度も高くできるようになって、荒加工等の加工能率を一層向上させることができる。

(もっと読む)

ラジアスエンドミル

【課題】切れ刃が通常よりも多い荒加工用のラジアスエンドミルにおいて、切屑排出性能を向上させて切屑詰まりを抑制することにより、更に高い加工能率で切削加工を行うことができるようにする。

【解決手段】図1(a) の底面図においてコーナアール刃16と底刃18とが滑らかに接続されているとともに、それ等の接続点Qにおける接線Pの偏心角θが5°以上になる外向きとされており、且つ、その底刃18はコーナアール刃16の半径Rの1/10以上の延長寸法Xを有するため、それ等の底刃18やコーナアール刃16によって切削された切屑が工具の回転に伴って外周側へ良好に排出されるようになる。これにより、通常のものよりも切れ刃12の数が多くてチップポケットが小さい荒加工用のラジアスエンドミル10においても、切屑排出性能が向上して切屑詰まりが抑制され、更に高い加工能率で切削加工を行うことができるようになる。

(もっと読む)

スプライン加工用転造工具、及び、スプライン加工用転造工具の製造方法

【課題】 加工歯の強度を確保して、その耐久性の向上を図ることができると共に、安価に製造することができるスプライン加工用転造工具、及び、スプライン加工用転造工具の製造方法を提供すること。

【解決手段】 ワイヤブラシを回転させつつ矢印L方向に平行移動させる。その結果、ワイヤブラシの毛材に付着された砥流により加工歯12に面取り加工が施され、山払い面部30の周縁部に面取り面部40が形成される。これにより、多数の加工歯12の面取り加工を一度に連続して行うことができ、作業時間を大幅に短縮することができるので、スプライン加工用転造工具を安価に製造することができきる。また、山払い面部30の周縁部に面取り面部40が形成されることで、加工歯12がチッピング等により損傷することを抑制して、耐久性の向上を図ることができる。

(もっと読む)

スローアウェイ式回転工具

【課題】切削加工時の振れを抑制しつつも、ボデーの強度を確保することができるスローアウェイ式回転工具を提供すること。

【解決手段】スローアウェイ式回転工具1によれば、スローアウェイチップ20の嵌合部22とボデー10の突起部14とが嵌合し、ボデー10とスローアウェイチップ20との相対位置が位置決めされる。よって、切削加工時に被加工物から受ける切削抵抗が大きい場合でも、ボデー10とスローアウェイチップ20との間に滑りが生じることなく、スローアウェイ式回転工具1の振れを抑制することができる。また、ボデー10よりも硬質の材料から構成されるスローアウェイチップ20の底面部21が陥没形状に構成されているので、ボデー10の当接部12を陥没形状に構成する場合と比較して工具全体としての強度低下を抑制しつつボデー10の強度を確保することができる。

(もっと読む)

摩擦攪拌接合用の接合工具、および摩擦攪拌接合方法

【課題】攪拌流動部の温度低下による硬化を抑制し、接合工具に掛かる負荷を軽減して移動速度を速くできるようにするとともに、良好に攪拌できるようにする摩擦撹拌接合用工具とそれを使用した接合方法を提供する。

【解決手段】円柱形状の軸部12先端中央部に軸部に同心の小径突部14が突設されると共に、該小径突部の外周面におねじを形成した摩擦撹拌接合用回転工具10において、軸部の先端面であって該小径突部より外周側の円環状部分は、軸部の外周縁から小径突部に向買うに従って徐々に深くなる凹所20とされ、該凹所の表面には、周方向において波形状に滑らかに変化する凹凸がもうけられている。凹凸が設けられているため、被接合部材の攪拌流動部との接触面積が大きくなって摩擦熱が増大するとともに、凹凸に伴う攪拌流動部の振動変形による発熱などで温度低下が抑制され、攪拌流動部の軟化状態が良好に維持される。

(もっと読む)

盛上げタップの製造方法および盛上げタップ

【課題】ねじ研削工程が簡単で研削加工能率や製造コストを低減できる盛上げタップの製造方法を提供する。

【解決手段】複数の完全ねじ山56およびそれに連続する食付ねじ山60の基端側フランク面および先端側フランク面の少なくとも一方を、その完全ねじ山56に対する第1送りリードL1とそれとは異なるその食付ねじ山60に対する第2送りリードL2或いは第3送りリードL3とを用いて研削砥石26をねじ部10bに対して軸方向に相対的に送ることにより、そのねじ部10bの軸方向全体にわたって連続的に研削することから、完全ねじ山56および食付ねじ山60の両側のフランク面の少なくとも一方が一挙に研削されるので、ねじ研削工程が簡素化され、研削加工能率が高められるとともに製造コストが安価となる。

(もっと読む)

転造工具及び転造方法

【課題】転造が困難な形状の歯形であっても精度良く転造することができる転造工具及び転造方法を提供すること。

【解決手段】転造工具1が一対の丸ダイス(第1及び第2ダイス1a,1b)から構成されると共に、転造歯形面3が食付き部3aを備える構成であるので、被転造素材の外周面に食い付かせるために、一方の丸ダイスを油圧などにより前進移動させ、両丸ダイスの間隔を狭めるという従来の工程を不要とすることができる。これにより、食付き時のばらつきを抑制して、転造精度の向上を図ることができる。

(もっと読む)

ダイヤモンド被覆切削部材、およびその製造方法

【課題】ダイヤモンド被覆切削部材の切れ刃に対してダメージを与えることなく、比較的平滑なチャンファを簡単且つ安価に設けることができるようにする。

【解決手段】(a) 工程で、結晶粒径が1μm程度の微結晶のダイヤモンド被膜22をコーティングした後、(b) 工程で研磨が不要な部分をマスク剤52でマスクし、(c) 工程でイオンビームを照射することによりダイヤモンド被膜22を研磨してチャンファ30を形成する。ダイヤモンド被膜22が微結晶であるため表面の凹凸が小さく、イオンビームによるエッチングでチャンファ30を設けた場合でも表面が平滑で、刃先24の先鋭化と相まって優れた切削性能が得られる。また、平滑化のためにグラファイト膜を設けた後にイオンビームによるエッチングを行う場合に比較して簡単且つ安価に製造でき、砥石で研磨する場合に比較して刃先24にダメージを与える恐れがない。

(もっと読む)

超高圧焼結体ドリル

【課題】ドリル本体の取付座に一対の切れ刃チップがろう付けされ、その一対の切れ刃チップに設けられている超高圧焼結体にて一対の切れ刃が構成されている超高圧焼結体ドリルの強度を向上させる。

【解決手段】一対の切れ刃チップ16a、16bが軸心Sに対して非対称形状で、底辺がドリル軸心Sに対して直角な方向から傾斜している一方、取付座20は、一対の切れ刃チップ16a、16bの各底辺に対応して、ドリル軸心Sに対して直角な方向から互いに逆向きに傾斜する一対の傾斜座面20a、20bを備えている。これにより、切れ刃チップ16a、16bの非重なり部分では取付座20の幅寸法gが切れ刃チップ1枚の厚さ寸法tで良くなり、その分だけドリル本体14の肉厚wが大きくなって強度が向上する。

(もっと読む)

111 - 120 / 180

[ Back to top ]