Fターム[5E343DD43]の内容

プリント配線の製造 (50,760) | 導体パターンの形成方法 (7,103) | メッキ (3,277) | 湿式メッキ (2,652) | 電解メッキ (1,191)

Fターム[5E343DD43]の下位に属するFターム

処理条件が特定されたもの (105)

電極の移動 (6)

電解液のスプレーによるもの (2)

Fターム[5E343DD43]に分類される特許

1,061 - 1,078 / 1,078

高周波配線構造および高周波配線構造の製造方法

【課題】 高周波電流の部分的な集中による損失低下を防止するとともに、伝送導体の断面積を大きく確保して高周波電流の損失を低減することが可能な高周波配線構造を提供する。

【解決手段】 接地導体3と、接地導体3上に備えられた誘電体4と、一部が誘電体4内に配置された伝送導体5とからなるマイクロストリップ線路6を具備してなり、伝送導体5は、接地導体3に平行な平面底部と、接地導体3に対して垂直で平面底部の配線幅方向両側に位置する一対の平面側部と、平面底部および一対の平面側部を連続的に連結する曲面部とにより区画されてなり、曲面部の曲率半径が、伝送導体の厚みの5%以上50%以下の範囲に設定されていることを特徴とする高周波配線構造1を採用する。

(もっと読む)

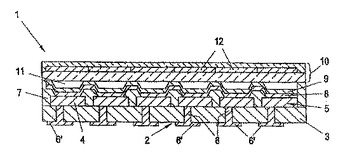

回路キャリアを製造する方法と当該方法の使用

回路キャリアを製造する方法及び当該方法の使用を示す。この方法は、プリント基板を提供し(a)、プリント基板をその少なくとも一方の面を誘電体でコーティングし(b)、レーザーアブレーションを用いてそこに溝及びビア(凹部)を作るために誘電体を構造化する(c)。次いで、誘電体の表面全体に下塗り層を析出し又は作られた溝及びビアの壁にのみ下塗り層を析出する(d)。下塗り層に金属層を析出し、溝及びビアはそこに導体構造を形成するために金属で完全に満たされる(e)。最後に、下塗り層が表面全体に析出されて誘電体が露光されるまで過度金属と下塗り層を除去し、導体構造は無傷のままである(f)。  (もっと読む)

(もっと読む)

回路基板エレメントの製造方法および回路基板エレメント

導体層(13)を備えた回路基板エレメント(11)およびその製造法(ここで、回路基板支持体(12)に構築された導体層(13)に貴金属(16)を付与する)を開示する。導体層(13)は、好ましくはその構築後、その表面が粗面化され、この構築および粗面化した導体層(13)の本質的に全体に貴金属を層(16)として付与する。その際、貴金属層の表面には対応の凹凸(8’)が与えられる。  (もっと読む)

(もっと読む)

パターン回路およびその製造方法

正確に位置合わせした隆起特徴部を有するパターン回路を提供する。フォトレジストオンフォトレジストパターニングを用いた回路製造方法についても提供する。

(もっと読む)

(もっと読む)

プリント配線板及びその製造方法

【課題】 微細配線形成や電気特性、製造コストの上で有利であって、尚且つ信頼性が高く、高周波特性が良好な配線板を提供する。

【解決手段】 絶縁層と導体回路よりなるプリント配線板であって、導体回路の一部が金属箔より形成されており、導体回路の内層側の十点平均粗さ(Rz)が2μm以下であり、絶縁層が接着層とバルク層の少なくとも2層以上を含む構成であることを特徴とするプリント配線である。

(もっと読む)

薄膜アセンブリおよび薄膜アセンブリの製造方法

基材(2)および、薄膜技術によって基材上に設けられた少なくとも1つの電子薄膜構成要素(8)、を有する、薄膜アセンブリ(1)であって、ここでベース電極(4)が基材上に提供されており、その上に、薄膜構成要素の一部を形成する、ベース電極薄膜層(21)が、上部トップ電極(9)と併せて配置されており;

この基材(2)は、絶縁材ベース体(3)と、導体層(5)としての金属コーティングと、を有する、従来知られているプリント回路基板(2)から構成され、

この導体層(5)は、ベース電極(4)を形成し、そしてこの目的のために、少なくとも薄膜構成要素(8)の位置上はスムージングされており、および

接触層(18)が、スムージングされ、必要に応じて補強された導体層(5)と、薄膜構成要素(8)の積層薄膜層(21)と、の間に、薄膜技術によって提供されており、ここで接触層が、ベース電極(4)の表面に、物理的または化学的に吸着されている、薄膜アセンブリ。

(もっと読む)

(もっと読む)

厚銅シート、それを用いたプリント配線板

【課題】プリント配線板の製造時に、絶縁基板との間の接着力が大きく、また接着の安定性も確保することができ、放熱特性や大電流通電が要求されるプリント配線板の製造に用いて好適な厚銅シートを提供する。

【解決手段】純CuまたはCu合金から成る圧延シートと、圧延シートの片面または両面に形成され、粒径2μm未満の金属粒子(1)および粒径2μm以上の金属粒子(2)が混在した状態で付着して成る粒子付着面とを備えている厚銅シート。

(もっと読む)

薄膜基板を処理するための方法

本発明は、フレキシブルプリント回路カードを形成するために、薄膜基板の中に延在するか、又は薄膜基板を貫通し、向かい合っていない表面に沿って電気的に接続される複数のマイクロバイアを有し、電気回路を形成するようにする、処理された薄膜基板(10)及びその方法を含む。ここでは第1のバイア(V10、V30、V50)と呼ばれる第1の数のバイアを形成するために、第1の数の実在ナノトラックが、良好な電気的特性を有する第1の材料(M1)で満たされ、一方、ここでは第2のバイア(V20、V40、V60)と呼ばれる第2の数のバイアを形成するために、第2の数の実在ナノトラックが、良好な電気的特性を有する第2の材料(M2)で満たされる。上記第1のバイア及び第2のバイア(V10〜V60)の第1の材料(M1)及び第2の材料(M2)が互いに異なる熱電気的特性を有するように選択される。薄膜基板の表面に被着され、薄膜基板(10)の両側(10a、10b)にコーティングされる材料が、第1の材料(M1)を割り当てられた第1のバイアと第2の材料(M2)を割り当てられた第2のバイアとを電気的に相互接続できるようにするために配設及び/又は構成され、電気的熱電対(100)又は他の回路構成を形成するために、直列接続に含まれる最初のバイア(V10)及びその直列接続に含まれる最後のバイア(V60)が直列に適当に組み合わせられる。  (もっと読む)

(もっと読む)

複数の化学物質メッキシステム

本発明の実施形態は、一般に、電気化学的メッキシステムを提供する。このメッキシステムは、メインフレーム処理プラットホームに連通して位置された基板ロードステーションと、メインフレームに位置された少なくとも1つの基板メッキセルと、メインフレームに位置された少なくとも1つの基板ベベル洗浄セルと、メインフレーム及びロードステーションの少なくとも一方に連通して位置されたスタック型基板アニールステーションとを備え、このスタック型基板アニールステーション内の各チャンバーは、加熱プレートと、冷却プレートと、基板移送ロボットとを有している。 (もっと読む)

接続線の形成方法、電子デバイス用基板、電子デバイスおよび電子機器

【課題】各種電子デバイスの小型化(特に、小面積化)に貢献し得る接続線の形成方法、電子デバイス用基板、および、この電子デバイス用基板を備える電子デバイス、電子機器を提供すること。

【解決手段】接続線の形成方法は、基板7の少なくとも一方の面に、形成される接続線81に接続される配線パターン71を形成する工程と、基板7の縁部72に、基板7の両面721、722および端面723に亘って、導電層8を形成する工程(第1の工程)と、導電層8の一部を除去して、互いに導通しない複数の接続線81に分割する工程(第2の工程)とを有している。また、導電層8を形成する工程(第1の工程)において、導電層8の少なくとも一部は、基板7を切り出す前の原板に形成されるのが好ましい。

(もっと読む)

フィルム状積層体およびフレキシブル回路基板

【課題】ファインパターンが得ることが出来、かつ電気的信頼性に優れた、フィルム状積層体を提供する。

【解決手段】耐熱性重合体フィルムの少なくとも片面に、有機金属化合物のプラズマCVD層および導電体層が逐次形成されたことを特徴とするフィルム状積層体。

(もっと読む)

プリント配線板の製造方法

【課題】高密度回路の形成が可能で、優れた接着性、高温高湿環境下での接着信頼性にすぐれた,プリント配線板板を提供する。

【解決手段】ポリイミドフィルムの両面に金属層を形成した構成で、少なくともその一方の表面に形成された金属層が、ニッケルまたはその合金からなる第1金属層と、銅またはその合金からなる第2金属層とからなるか、イオンプレーティング法で形成された銅または銅合金よりなる第一層と、その上の銅または銅合金よりなる第2金属層からなる、積層体を用いてプリント配線板の製造を行うことにより、上記課題を解決しうる。

(もっと読む)

接着剤および接着剤層

【課題】 より高密度でパターン精度の高い配線においても被覆金属と接着剤層との密着強度に優れるプリント配線板やその他の産業部品のための各種金属被着体を安定して提供できる接着剤技術を確立すること。

【解決手段】 接着剤の耐熱性樹脂マトリックスとして、熱硬化性樹脂および/または感光性樹脂と熱可塑性樹脂との均質混合物を用い、さらにこれを硬化してなる擬似均一相溶構造,共連続構造もしくは球状ドメイン構造を形成した均質な樹脂複合体を接着剤層の耐熱性樹脂マトリックスとして用いる、接着剤および接着剤層である。

(もっと読む)

多層基板のおよびその製造方法

【課題】 片側の表面のみに電極を有する多層基板であっても、製造工程を簡素化することが可能な多層基板およびその製造方法を提供すること。

【解決手段】 熱可塑性樹脂からなる樹脂フィルム23に導体パターン22を形成した後導体パターン22の表面にニッケル金めっき処理による表面処理層32を形成するとともに、ビアホール24内に導電ペースト50を充填した片面導体パターンフィルム31と、表面処理層32の形成以外は片面導体パターンフィルム31と同様の工程により形成した片面導体パターンフィルム21とを積層した((e)に図示)後、両面から加熱プレスして多層基板100を得る((f)に図示)。このように、片面導体パターンフィルム21、31のみから、片側の表面のみに電極33を有する多層基板100が製造でき、製造工程を簡素化することができる。

(もっと読む)

配線基板の製造方法、半導体装置及びめっき装置

【課題】 導体層の研磨中に導体層の剥がれを防止できる配線基板の製造方法を提供することを目的とする。

【解決手段】 基板10の一方の面10aに少なくとも孔10bを形成する工程と、基板10の一方の面10a上、他方の面10e上及び側面10f上と、孔10bの内面上とに、めっき給電層14を形成する工程と、電解めっきにより、めっき給電層14を介して、基板10の一方の面10a上、他方の面10e上及び側面10f上に形成され、かつ孔10bを埋め込む金属層18を形成する工程と、金属層18を研磨することにより、孔10bに金属層18が埋め込まれた金属層のパターン17a,17bを形成する工程とを有する。

(もっと読む)

配線基板およびその製造方法

【課題】樹脂フィルムがウェットブラストや液体ホーニング等のウェット処理による粗面化工程や、フォトレジストのパターン化工程、金属層のめっき工程等のウェット処理工程で、吸湿または吸液して導体パターン等に乱れを生じない配線基板を提供する。

【解決手段】 熱膨張係数が5〜20×10-6/℃、水蒸気透過率が1g・20μ/m2・day以下、吸水率が0.1%以下、融点が260℃以上である樹脂フィルム1を、ウェットブラスト処理または液体ホーニング処理により粗面化し、その粗面化された面に直接めっき法で導体層2を形成し、導体層2の表面に金めっき層3を形成するとともに、樹脂フィルム1にバイアホール5を形成して露出した導体層2に金めっき層6を形成した配線基板およびその製造方法。

(もっと読む)

金属芯入りプリント配線板の製造方法

【課題】 プリント配線板の熱放散性、吸湿後の耐熱性等に優れた半導体プラスチックパッケージ用プリント配線板を得る。

【解決手段】 金属板の両面に金属箔張熱硬化性絶縁樹脂層を形成して得られる両面銅張板に、金属芯に接触しないようにスルーホールをあけ、裏面に熱放散用ビア孔を金属芯に接続するようにあけ、金属メッキを行なってスルーホール導体で表裏を導通させ、裏面のビア孔を金属メッキの金属で充填して金属芯を接続し、回路を両面に形成した後、表裏の選択された部分にソルダーレジスト層を形成し、露出されている金属表面に貴金属メッキを施してプリント配線板を作成する製造方法。

【効果】 熱放散性、ポップコーン現象等の吸湿後の耐熱性等に優れ、大量生産に適した新規な構造の、金属芯入り半導体プラスチックパッケージ用プリント配線板製造方法を得ることができた。

(もっと読む)

集積化インダクタコアを有するプリント回路板

集積化インダクタコアを有するプリント回路板を形成するための方法。本発明によれば、薄いニッケル層を銅箔上に形成する。次いで、この銅箔構造を基板に積層して、ニッケル層が基板と接触するようにする。銅箔を除去し、ニッケル層を基板上に残す。当該技術で知られている写真製版投影およびエッチング技法を用いて、NiFeをニッケル層上に直接メッキして、パターン形成させ、これによって基板の集積化インダクタコアを形成する。本発明のこの方法は、公知の製法に使用されるいくつかの工程を不要とし、同時に、エッチング時間を低減し、かつNiFeの無駄を最少化する。 (もっと読む)

1,061 - 1,078 / 1,078

[ Back to top ]