Fターム[3C058BB06]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 制御 (755) | プログラム制御(カムも含む) (82)

Fターム[3C058BB06]に分類される特許

1 - 20 / 82

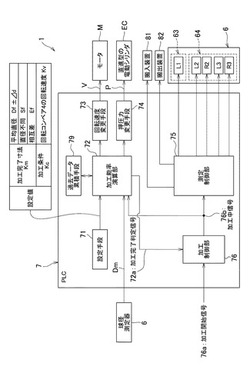

球体研磨装置

【課題】球体の加工品質を向上させるとともに、研磨加工効率を高めることができる球体研磨装置を提供する。

【解決手段】軸方向に圧力を加えながら回転盤体3を固定盤体2に対して回転させることにより球体を研磨加工する球体研磨装置1において、加工中の球体5の直径を測定する球径測定器6と、球径測定器6の測定値により球体5を研磨する研磨加工能率を制御するPLC7と、を備え、球径測定器6は、被測定球体5の姿勢を変更する姿勢変更機構64を有し、PLC7は、加工完了寸法を設定する設定手段71と、測定値Dmより平均直径を算出する加工能率演算部72と、設定手段71により設定された設定値及び平均直径に応じて加工能率の目標値を設定する加工能率演算部72と、測定値Dmと加工完了寸法とを比較して加工を停止させる加工能率演算部72と、を有する。

(もっと読む)

基板裏面研磨装置、基板裏面研磨システム及び基板裏面研磨方法並びに基板裏面研磨プログラムを記録した記録媒体

【課題】基板の裏面を研磨することによるスループットの低減や基板の劣化を防止し、また、研磨部材の交換に要する労力や時間やコストを低減すること。

【解決手段】本発明では、基板(5)の裏面を研磨する基板裏面研磨装置(9)、基板裏面研磨装置(9)を有する基板裏面研磨システム(1)、基板裏面研磨装置(9)で用いる基板裏面研磨方法や基板裏面研磨プログラムにおいて、基板(5)の前工程での処理に関する情報に応じて基板(5)の裏面を基板研磨手段(16、17)で研磨することにした。また、基板(5)の前工程での処理に関する情報に基づいて決定した研磨範囲を基板研磨手段(16、17)で研磨することにした。さらに、基板(5)の前工程での処理に関する情報に基づいて決定したいずれか又は全ての基板研磨手段(16、17)を用いて研磨することにした。

(もっと読む)

欠陥修正装置及び欠陥修正方法

【課題】大型の欠陥について最適な順序で効率よく研磨処理できる欠陥修正装置を実現する。

【解決手段】本発明による欠陥修正装置は、研磨テープ走行装置を含む研磨ヘッド(40)、共焦点撮像装置を有する光学ヘッド(47)、及び、ワーク表面に対するZ軸方向の位置を検出する位置センサ(34)が搭載された修正ヘッドを用いる。研磨ヘッドによる研磨処理を制御する制御装置(50)は、前記共焦点撮像装置から出力される画像信号と前記位置センサから出力されるZ軸方向の位置情報とを用いてワーク表面の2次元高さマップを形成する手段(54)と、形成された2次元高さマップに基づいて、ワーク表面の研磨されるべき部位のアドレス及び研磨の順序を規定したスケジュールを作成するスケジューリング手段(55)とを有する。研磨処理は、作成されたスケジュールに基づいて自動的に実行される。

(もっと読む)

渦電流測定あるいは光学測定を利用して、メタライゼーション処理を実状態で監視する方法

【課題】サンプルに形成された薄膜の除去工程中に該薄膜に関する情報を、渦電流プローブを使用して実状態で取得する方法を開示する。

【解決手段】渦電流プローブに検出コイルを設ける。渦電流プローブの検出コイルに交流電圧を印加する。渦電流プルーブの検出コイルがサンプルの薄膜に近接したときには、該検出コイルで第1の信号を測定する。該検出コイルが、既知の組成を有しおよび/または該コイルから離れて設けられた基準部材に近接する位置にあるときには、該検出コイルで第2の信号を測定する。第1の信号に含まれる利得及び/又は位相の歪みを第2の信号に基づいて校正する。校正した第1の信号に基づいて薄膜の特性値を決定する。上述の方法を実行する装置を更に開示する。加えて、研磨剤でサンプルを研磨し、このサンプルを監視する化学機械研磨(CMP)システムを開示する。このCMPシステムは、研磨テーブルと、研磨テーブル上でサンプルを保持する構成であるサンプルキャリヤと、渦電流プローブとを含む。

(もっと読む)

ホーニング加工方法

【課題】水溶性ホーニングのように過酷な潤滑環境であっても、油溜まりとして十分に機能する鮮明なクロスハッチを形成することができ、且つ、量産品に適用可能なホーニング加工方法を提供する。

【解決手段】砥石4をボア内周面W1に衝突させて、砥石4の表面における砥粒4aの間の研削屑Dを除去することにより、砥石4の目立てを行う目立て工程S2と、砥石4をボア内周面W1に切り込んで研削する切り込み工程S3と、砥石4の径方向位置を固定した状態で、ボア内周面W1の弾性縮径によりボア内周面W1を研削しながら、砥石4を軸方向に複数回往復させるスパークアウト工程S4とを行う。

(もっと読む)

スペクトルの等高線図のピーク位置と時間の関係を使用する終点方法

一態様では、研磨方法は、基板を研磨するステップと、研磨中に監視すべき選択されたスペクトル特徴の識別情報および選択されたスペクトル特徴の特性を受け取るステップとを含む。この方法は、基板が研磨されている間に基板から反射された光の一連のスペクトルを測定するステップを含み、研磨中に材料が除去されるため、その一連のスペクトルの少なくとも一部は異なる。研磨方法は、一連のスペクトル内のそれぞれのスペクトルに対する選択されたスペクトル特徴の特性の値を判定して、その特性に対する一連の値を生成するステップと、一連の値に関数を適合させるステップと、関数に基づいて研磨終点または研磨速度に対する調整を判定するステップとを含む。  (もっと読む)

(もっと読む)

磁気ディスク用ガラス基板の製造方法

【課題】遊星歯車研磨機構を用いた研磨加工を有する磁気ディスク用ガラス基板の製造方法において、研磨パッドに起因する生産性の落ち込みを低減することを目的の一とする。

【解決手段】遊星歯車機構を用いることにより、上下定盤を回転させて上下定盤に挟まれたガラス基板の主表面を研磨する研磨工程を有する磁気ディスク用ガラス基板の製造方法において、上下定盤のガラス基板と接触する面にはそれぞれ研磨パッドが貼付されており、研磨工程は、上下定盤をそれぞれ所定の方向に回転させてガラス基板の主表面を研磨する第1の研磨期間と、上下定盤をそれぞれ所定の方向と逆方向に回転させてガラス基板の主表面を研磨する第2の研磨期間とを設ける。

(もっと読む)

研磨装置

【課題】ウエハへの研磨の際、安定したウエハの研磨を行うだけではなく、ウエハの研磨精度も高める。

【解決手段】研磨装置1は、対向配置された上定盤13と下定盤11の定盤間にウエハ5を配して上定盤13と下定盤11とでウエハ5を挟持し、上定盤13によってウエハ5に荷重をかけ、下定盤11を回転させることによりウエハ5を回転させてウエハ5を研磨する。この研磨装置1では、ウエハ5への研磨時間あるいはウエハの累積回転をパラメータとして、上定盤13のウエハ5への荷重と下定盤11の回転数とを可変制御し、かつ、上定盤13のウエハ5への荷重と下定盤11の回転数とを同期制御する制御部4が設けられる。

(もっと読む)

研磨装置、研磨方法、研磨制御プログラム、及びそのプログラムを記録した記録媒体

【課題】各研磨処理における諸条件が異なっても、各研磨時間を制御し、各被処理基板の研磨量を略一定とする。

【解決手段】研磨加工の時間経過に応じて変化する状態変数を取得する状態変数取得手段12と、研磨加工が開始されてから所定の経過時間までの前記状態変数の平均値と研磨レートとの相関式を記憶する記憶手段22と、被処理基板に対する研磨加工動作を制御する制御手段20とを備え、前記制御手段は、研磨加工が開始されてから所定の経過時間における前記状態変数の平均値と前記相関式とを用いて研磨レートを算出し、算出された研磨レートに基づき加工終了までの時間を決定する。

(もっと読む)

研磨装置の動作レシピの作成方法

【課題】研磨ヘッドの動作を決定するパラメータの数値入力に要する時間および労力を低減することができる研磨装置の動作レシピの作成方法を提供する。

【解決手段】研磨装置は、研磨テープ23を用いて基板Wの周縁部を研磨する複数の研磨ヘッド30A〜30Dと複数の研磨ヘッド30A〜30Dの動作を制御する動作制御部69とを備える。研磨装置の動作レシピは、研磨ヘッドの動作を決定する複数のパラメータを動作制御部69に記憶し、複数のパラメータから構成される少なくとも1つの研磨ヘッドレシピを動作制御部69内に生成し、複数の研磨ヘッド30A〜30Dを研磨ヘッドレシピに関連付けることによって生成する。

(もっと読む)

半導体用合成石英ガラス基板の加工方法

【解決手段】回転型小型加工ツールの研磨加工部を半導体用合成石英ガラス基板表面に1〜500mm2の接触面積で接触させ、基板表面上を前記研磨加工部を回転させながら走査させて、基板表面を研磨することを特徴とする半導体用合成石英ガラス基板の加工方法。

【効果】本発明によれば、IC等の製造に重要な光リソグラフィー法において使用されるフォトマスク基板用合成石英ガラス基板等の合成石英ガラスの製造において、比較的簡便でかつ安価な方法でEUVリソグラフィーにも対応可能な平坦度の極めて高い基板を得ることができる。

(もっと読む)

ワイヤスライス機におけるワイヤ領域の自動巻き付け

ワイヤスライス機におけるワイヤ領域の自動的な巻き付けが開示される。一実施形態では、少なくとも1つのワイヤスプールからワイヤを巻き戻し、1つ以上のワイヤガイドの周りにワイヤを巻き付けて、ワイヤ領域を形成することにより、ワイヤ領域がワイヤスライス機に自動的に形成される。  (もっと読む)

(もっと読む)

加工装置のアイドリング方法

【課題】 加工水を節約可能な加工装置のアイドリング方法を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物に加工水を供給しながら加工を施す加工手段とを備えた加工装置のアイドリング方法であって、加工水を間欠的に供給しながらアイドリングを遂行する。好ましくは、間欠的に供給される加工水は10秒の間に1〜2秒供給される。

(もっと読む)

終点検出装置および研磨装置

【課題】研磨加工中に高精度に研磨終点を判定することができる終点検出装置を提供する。

【解決手段】終点検出装置は、所定の条件により算出される予測研磨時間の前後に一定の時間幅を有して定まる許容時間が設定される初期条件設定部62と、予め第1のウェハを研磨加工することでEPD部40により検出された複数の分光の波長域から少なくとも2以上の分光の波長域の組み合わせを複数選択して、2以上の波長域の分光の各光強度信号を合成して合成信号をそれぞれ算出し、複数の2以上の波長域の組み合わせの中から許容時間に生じる合成信号の出力値が予め定められた所定の条件に一致するような特徴点を表す特定の2以上の波長域の組み合わせを決定する検出条件決定部64と、第1のウェハの研磨加工よりも後に行われた他のウェハの研磨加工中に、EPD部40により検出される特定の2以上の波長域の分光に基づいて得られる合成信号が上記特徴点を表した時点で研磨終点を検出し研磨加工の終了を判断する終点判定部65とを備えて構成される。

(もっと読む)

処理中の基板の分光モニタリングにおける適合度

現在のスペクトルの系列を、その場光学モニタリングシステムを用いて入手し、各現在のスペクトルを、複数の参照スペクトルライブラリからの複数の参照スペクトルと比較する。現在のスペクトルの系列に対してベストフィットを与えるライブラリを決定し、研磨終点を、現在のスペクトルの系列および現在のスペクトルの系列に対してベストフィットを与えるライブラリに基づいて決定する。反射光の現在のスペクトルの第1の系列および第2の系列を、基板の第1のゾーンおよび第2のゾーンから受け取ることができる。ベストマッチ参照スペクトルの第1の系列および第2の系列を生成するために、現在のスペクトルの第1の系列および第2の系列からの各現在のスペクトルを、それぞれ、第1の参照スペクトルライブラリおよび第2の参照スペクトルライブラリからの複数の参照スペクトルと比較する。第2の参照スペクトルライブラリは、第1の参照スペクトルライブラリとは異なる。  (もっと読む)

(もっと読む)

研磨装置、研磨方法および研磨用制御プログラム

【課題】研磨効率を維持しつつワークを研磨しながら同時に加工状態を検出することができるようにする。

【解決手段】研磨面51aをワークWの被研磨面Wbに回転接触させた状態で、研磨面51aが被研磨面Wbの全面を覆う位置と被研磨面Wbの一部が露出する位置との間で研磨パッド51を保持手段7に対して保持面71に平行な方向に往復移動させるとともに、被研磨面Wbの一部が露出した位置で被研磨面Wbの加工状態を測定手段18により測定させるようにした。

(もっと読む)

半定量的な厚さの決定

基板が研磨されている間に、基板はまた光源からの光で照射される。基板の表面から反射した光の現在のスペクトルが測定される。第1のパラメータ値を有する選択されたピークが、現在のスペクトル内で識別される。プロセッサを用いて、第1のパラメータに関連する第2のパラメータの値が、ルックアップテーブルから決定される。第2のパラメータの値に応じて、基板の研磨が変更される。基板を研磨する前に、基板から反射した光の最初のスペクトルを測定してもよく、最初のスペクトルの選択されたピークに対応する波長を決定してもよい。  (もっと読む)

(もっと読む)

研磨装置および研磨レート推定方法

【課題】研磨レートのより高い推定精度を得ることができる研磨装置、研磨レート推定手法、プログラム、データ処理装置を提供する。

【解決手段】研磨による発熱量の情報を利用し、研磨レート推定部Kが、その検出した情報に基づいて研磨レートを推定する。研磨レート推定部Kは、あらかじめ与えられているプログラムに従って、研磨により発生した熱量の情報を利用して研磨レートを推定する構成を有している。このデータ処理装置では、研磨装置の研磨により発生した熱量の情報を取り込み、研磨レート推定部Kが、予め与えられているプログラムに従って、その取り込んだ情報に基づいて研磨レートを推定する。

(もっと読む)

研磨方法

【課題】基材にかかるダメージを抑えながら研磨加工時間の短縮を図ることが可能な基材の研磨方法を提供する。

【解決手段】図5に示す研磨方法は、標準荷重を初期研磨荷重として研磨加工を開始し、所定の時間の研磨加工を経たところで研磨荷重を標準荷重よりも減らして所定の時間の研磨加工を継続し、次に、標準荷重よりも高い研磨荷重に増して所定の時間の研磨加工を継続し、次に、研磨荷重を標準荷重よりも低い荷重に減らして所定の時間の研磨加工を継続する、というサイクルを繰り返している例である。標準荷重よりも低い研磨荷重にて研磨加工するステップを含むことにより、定盤の研磨面とワークの加工面との間に研磨スラリーが入りやすくなって新規の研磨スラリーが十分に供給され、また、標準荷重よりも高い研磨荷重にて研磨加工するステップを含むことにより、ワークの研磨加工の加工レートを向上させることができる。

(もっと読む)

膜厚予測方法、レイアウト設計方法、露光用マスクのマスクパターン設計方法、及び、半導体集積回路の作製方法

【課題】回路パターンの上に形成される薄膜の膜厚をより正確に予測し得る膜厚予測方法を提供する。

【解決手段】膜厚予測方法にあっては、第2の被処理層の断面形状に関する第1の実測データベース、回路パターンの周辺長と第2の被処理層の厚さとの関係に関する第2の実測データベース、第2の被処理層の平坦化レートに関する第3の実測データベース、第2の被処理層の基準膜厚Tblkを予め求めておき、基板の上に形成すべき第1の被処理層を所定の大きさの碁盤目状のメッシュに区切り、各メッシュ(i,j)におけるパターン面積率αij、回路パターンの周辺長Lij、第2の被処理層の初期厚さT2_INI_ij、基準膜厚Tblk、第1の実測データベース、第2の実測データベース及び第3の実測データベースに基づき、第2の被処理層の初期膜厚予測値Prij及び第2の被処理層の平坦化量Hijを求め、第2の被処理層を平坦化した後の第2の被処理層の膜厚を予測する。

(もっと読む)

1 - 20 / 82

[ Back to top ]