Fターム[5E346DD22]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 導体層形成の方法 (4,026) | メッキ (1,757)

Fターム[5E346DD22]の下位に属するFターム

無電解メッキ (322)

電解メッキ (312)

無電解・電解メッキの併用 (360)

Fターム[5E346DD22]に分類される特許

1 - 20 / 763

配線基板の製造方法、及び、配線基板製造用の支持体

配線基板及びその製造方法、半導体パッケージ

部品内蔵基板及びその製造方法

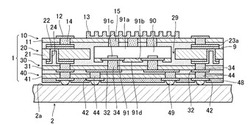

【課題】製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備える。

【解決手段】部品内蔵基板1は、第1〜第4プリント配線基材10〜40を熱圧着により一括積層した構造を備える。第1プリント配線基材10の表面には、パターン形成された信号用配線12及び放熱用フィン13が形成され、第1樹脂基材11に形成されたビアホール内に充填された導電ペーストからなる信号用ビア14及びサーマルビア15がこれらに接続されている。信号用配線12及び放熱用フィン13は、例えばサブトラクティブ法により、同一工程にて同時にパターン形成される。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aがサーマルビア15と接続された状態で内蔵されている。電子部品90の熱は、電子部品90の裏面91aに接するサーマルビア15を介して放熱用フィン13から放熱される。

(もっと読む)

部品内蔵基板及びその製造方法並びに部品内蔵基板実装体

【課題】電子部品と導熱層との密着性を確保し、放熱特性を向上させる。

【解決手段】部品内蔵基板実装体100は、部品内蔵基板1と、これが実装された実装基板2とからなる。部品内蔵基板1は、第2〜第4プリント配線基材20〜40及びカバーレイフィルム3を熱圧着により一括積層した構造を備える。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aと導熱層23Aとが密着し、且つ孔部23Bを介して接着層9により固定された状態で内蔵されている。第4プリント配線基材40の実装面2a側にはバンプ49が形成されている。電子部品90の裏面91aに接する導熱層23Aやサーマルビア24を介して、各層のサーマルビア及びサーマル配線を通り、バンプ49から実装基板2に電子部品90の熱が伝わって、実装基板2にて放熱される。

(もっと読む)

電子部品内蔵基板及びその製造方法

【課題】電子部品内蔵基板の反りを抑制する。あるいは、半導体チップ占有率の高い電子部品内蔵基板を製造する。

【解決手段】電子部品内蔵基板の製造方法が、樹脂絶縁層と、樹脂絶縁層に形成された収容部に電子部品が配置されてなる部品内蔵部と、を有する第1基板を準備することと、開口部を有する第2基板を準備することと、第1基板から部品内蔵部を含む基板片を切り出すことと、切り出された基板片を第2基板の開口部内に配置し、固定することと、を含む。

(もっと読む)

部品内蔵配線板の製造方法

【課題】複数種の部品が混載で埋設、実装される場合であっても大きな生産性と低コストを実現できる部品内蔵配線板の製造方法を提供すること。

【解決手段】第1の絶縁板上に、端子パッドを有する半導体チップと端子パッドに電気的に接続されたグリッド状配列の表面実装用端子とを備えた半導体素子を実装するための第1のランドと、表面実装用のチップ部品を実装するための第2のランドとを形成し、第1、第2のランド上にクリームはんだを適用し、クリームはんだを介して第1、第2のランド上に半導体素子およびチップ部品をそれぞれ載置し、クリームはんだをリフローすべく加熱して、半導体素子およびチップ部品を第1、第2のランドにそれぞれ接続し、第1の絶縁板とは別の第2の絶縁板中に、第1、第2のランドにそれぞれ接続された半導体素子およびチップ部品を埋め込むように、第1の絶縁板に積層状に第2の絶縁板を一体化する。

(もっと読む)

樹脂組成物

【課題】硬化時における反りを低減でき、絶縁信頼性に優れ、半導体素子の表面保護膜、層間絶縁膜、プリント配線板用保護絶縁膜、層間絶縁膜などの材料として好適に使用できる樹脂組成物、樹脂組成物を用いた樹脂フィルム及びそれらを用いた配線板を提供すること。

【解決手段】本発明の樹脂組成物は、(A)テトラカルボン酸二無水物成分とポリエーテル構造及び少なくとも2つの末端アミン構造を有するジアミン成分とを重合させて得られた高分子化合物と、(B)酸化防止剤と、を含有し、高分子化合物は、分子内にエステル構造及びスルホン酸基を有しないことを特徴とする。

(もっと読む)

コンデンサモジュール内蔵配線基板

【課題】製造コストが安く、接続信頼性に優れたコンデンサモジュール内蔵配線基板を提供すること。

【解決手段】コンデンサモジュール内蔵配線基板10は、半導体チップ21を表面実装するための複数の端子パッド44が基板主面51上に設けられるとともに、BGA用パッド48が基板裏面52上に設けられている。ガラス基板102とそのガラス基板102の第2面106上に実装される複数のチップコンデンサ103とによってコンデンサモジュール101が構成される。コンデンサモジュール101は、基板主面51上に設定された半導体チップ搭載領域23の直下にて、チップコンデンサ103を実装していない第1面105側を基板主面51側に向けた状態で内蔵される。

(もっと読む)

多数個取りセラミック基板およびセラミック基板

【課題】 絶縁層が光の反射層となることができ、個片のセラミック基板への分割も容易な多数個取りセラミック基板および個片のセラミック基板を提供することにある。

【解決手段】 複数の基板領域2を有する母基板1と、母基板1の上面に、基板領域2の境界に沿って設けられた分割溝3とを備えており、母基板1が、第1のセラミック焼結体からなる絶縁層1aと、第1のセラミック焼結体よりも結晶化温度が低い第2のセラミック焼結体からなる拘束層1bとが交互に、最上層が絶縁層1aとなるように積層されて形成されているとともに、母基板1の上面に分割溝3に沿って、第2のセラミック焼結体からなる帯状拘束層4が付着している多数個取りセラミック基板9である。帯状拘束層4により、分割溝3が形成された部分における絶縁層1aの収縮を抑制して分割溝3の変形を抑制できる。そのため、分割が容易な多数個取りセラミック基板9を提供できる。

(もっと読む)

半導体装置内蔵基板モジュール及びその製造方法

【課題】特定の機能を備えた半導体装置の高集積化及び小型化を図ることができるとともに、部品実装に係る製造工程の簡略化や効率化を図ることができる半導体装置内蔵基板モジュール、及び、その製造方法を提供する。

【解決手段】半導体装置内蔵基板モジュール10は、コア基板21に、ウエハレベルCSP構造の半導体装置30が内蔵された基板装置部20と、所望の機能を有する機能部であるコイル部50とが、一体的に形成されるとともに、これらが、積層配線を構成する配線層やビア、貫通電極を介して、相互に電気的に接続された構成を有している。

(もっと読む)

プリント回路基板及びプリント回路基板の製造方法

【課題】本発明は、プリント回路基板及びプリント回路基板の製造方法に関する。

【解決手段】本発明の一実施例によると、ベース基板と、ベース基板の上部に形成された内層絶縁層と、内層絶縁層の上部に形成された内層回路層と、内層回路層の上部に形成された内層回路保護層と、内層回路層の上部に形成された外層絶縁層と、外層絶縁層の上部に形成された外層回路層と、を含むプリント回路基板が提供される。

(もっと読む)

半導体実装部材及びその製造方法

【課題】 高い信頼性を有する半導体実装部材及びその製造方法を提供する。

【解決手段】 第2基板300が、上方へ突き出る第2接続導体332Pを備える。第1基板500が、上方へ突き出る第1接続導体872Pを備える。例えば半導体実装部材を外部基板に実装する際に生じる応力を、第1接続導体332Pで第1基板側へ逃がすと共に、第2接続導体872Pで第2基板側へ逃がし、靱性が高く脆い半導体素子90へ加わる応力を緩和することができる。

(もっと読む)

折り曲げ式プリント回路基板の製造方法

【課題】本発明は、折り曲げ式プリント回路基板の製造方法を開示する。

【解決手段】この折り曲げ式プリント回路基板の製造方法は、下記のステップを備える。即ち、リジッドコア基板に、グラスファイバーを含まない接着層を形成するステップと、プリプレグ及び金属層を接着層に圧締するステップと、金属層をパターン化して、回路層を形成するステップと、リジッドコア基板を貫通する開口を形成することで、接着層の一部を露出させるステップと、開口の下方の接着層及びプリプレグを折り曲げて、屈曲部を形成するステップと、を備える。

(もっと読む)

多層セラミック基板の製造方法

【課題】収縮抑制シートを用いて無収縮焼成を行う場合に、グリーンシート積層体と収縮抑制シートとの密着性を高くでき、それにより、収縮バラツキを抑制できる多層セラミック基板の製造方法を提供すること。

【解決手段】脱脂工程において、収縮抑制シート23の平面方向における収縮率が0.05%以下と小さいので、脱脂工程及びその後の焼成工程におけるグリーンシート積層体31の収縮率が小さくなり、収縮バラツキも小さくなる。また、脱脂工程における収縮抑制シート23の収縮率がグリーンシート積層体31の収縮率より大きいので、収縮抑制シート23とグリーンシート積層体31との密着性が向上する。よって、グリーンシート積層体31の収縮を抑制することができる。従って、収縮バラツキを抑制することができるので、多層セラミック基板5における寸法バラツキを低減することができる。

(もっと読む)

電子モジュールとその製造方法

【課題】外部振動や機械的衝撃に対して高い信頼性を確保した電子モジュールとその製造方法を提供する。

【解決手段】コア層1の上下面にビルドアップ層2b,2aを積層した多層基板20を用い、基板20の一部にコア層1を貫通した開口3に収納されたSAWフィルタ5を内蔵させ、上面のビルドアップ層2b上に形成した配線/回路パターン10aにSAWフィルタ5の端子5cおよび電子部品12a,12bを接続する。また、基板20の上面側のコア層1上に設けた配線/回路パターン6bにICチップ11a,11bを接続して搭載し、配線基板20の下面のビルドアップ層2aの表面に設置された放熱パターン9を有する。そして、基板20の上面から下面に貫通し、ICチップ11a,11bと放熱パターン9に達する熱伝達用のビアホール4を複数備え、ICチップ11a,11bを含む複数の電子部品が搭載された上面の全面を覆って補強板16を固定した。

(もっと読む)

フレキシブル配線基板およびその製造方法

【課題】 配線の高密度化を高い生産性のもとに可能にするフレキシブル配線基板およびその製造方法を提供する。

【解決手段】 フレキシブル配線基板10では、絶縁体層11を挟んで両面に第1導体パターン12および第2導体パターン13が配設され、所定の第1導体パターン12と第2導体パターン13が導電性ペーストバンプ14を通して接続する。導電性ペーストバンプ14は絶縁体層11を貫挿する。また、所定の導体パターン12に導体バンプ15が金属バリア16を介し電気的に接続し、フレキシブル配線基板10の主面から突き出して突設する。この導体バンプ15は、導体板のエッチング加工により形成され、その表面が金属メッキ層18で被覆される。

(もっと読む)

埋め込み印刷回路基板の製造方法

【課題】感光性フィルムで構成された絶縁層に露光及び現像工程によりチップ内臓のためのキャビティーが形成される埋め込み印刷回路基板の製造方法を提供する。

【解決手段】本発明は埋め込み印刷回路基板の製造方法に関するものであって、感光性組成物を含む絶縁層を提供する段階;前記絶縁層に露光及び現像工程によってキャビティーを形成する段階;キャビティーにチップを配置する段階;及びチップが配置された絶縁層上にメッキ層を形成し、メッキ層をエッチングしてパターンを形成する段階;を含む。

(もっと読む)

配線基板の製造方法およびそれを用いた実装構造体の製造方法

【課題】

本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法およびそれを用いた実装構造体の製造方法を提供するものである。

【解決手段】

本発明の一形態にかかる配線基板4の製造方法は、第1樹脂10と該第1樹脂10に被覆されたガラス繊維12とを含む繊維層14を有する基体7を準備する工程と、サンドブラスト法を用いて、微粒子を基体7に向かって噴射することによって、基体7にスルーホールTを形成する工程と、スルーホールT内にスルーホール導体8を形成する工程とを備える。

(もっと読む)

配線基板及びその製造方法

【課題】部品との接続に適した突起電極を備えることにより、信頼性を向上させることが可能な配線基板を提供すること。

【解決手段】本発明の配線基板101は、基板主面102上の電極形成領域133内に複数の突起電極11が配置された構造を有する。複数の突起電極11のうち少なくとも1つは、外径A1がビア導体149の外径A2,A3よりも大きく設定され、上面12が粗化された異形突起電極11である。

(もっと読む)

配線基板の製造方法およびそれを用いた実装構造体の製造方法

【課題】

本発明は、電気的信頼性を向上させる要求に応える配線基板の製造方法およびそれを用いた実装構造体の製造方法を提供するものである。

【解決手段】

本発明の一形態にかかる配線基板4は、第1樹脂10と該第1樹脂10に被覆されたガラス繊維12とを含む繊維層14を有する基体7を準備する工程と、サンドブラスト法を用いて、微粒子を30g/min以上150g/min以下の噴射量で基体7に向かって噴射することによって、基体7にスルーホールTを形成する工程と、スルーホールT内にスルーホール導体8を形成する工程とを備える。

(もっと読む)

1 - 20 / 763

[ Back to top ]