Fターム[4F202CB12]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 予め形成された挿入物等との一体化成形 (3,085) | インサート成形 (1,473)

Fターム[4F202CB12]に分類される特許

81 - 100 / 1,473

回転電機のコアの電磁誘導加熱方法及び電磁誘導加熱装置

【課題】コアの両端付近のコア板から厚さ方向の中間部付近のコア板まで均一に加熱することができる回転電機のコアの電磁誘導加熱方法及び装置を提供する。

【解決手段】複数枚のコア板Waが積層されて全体として円筒形状に形成された回転電機のコアWの内周側及び外周側に、それぞれ円筒形状をなす内周側コイル14及び外周側コイル15を配置する。この状態で、各コイル14,15に交流電流を流すことにより、コアWを電磁誘導加熱する。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

広口チューブ体容器と凹凸壁部成形方法

【課題】 本発明は、容器の主体部分である胴部に所望するバリヤー性を容易に付与することを簡単にえるようにすること、また形状保持力高めることにより、必要とするバリヤー性を有する、また外観形状の安定した広口チューブ体容器を簡単に得ることを目的とする。

【解決手段】 合成樹脂チューブ体である胴部2に口筒部3と底部8をインサート成形により設け、口筒部3に着脱する蓋体13で開閉し、口筒部3および底部8を変形し難いものとすると共に、胴部2よりも大きい外径とすることにより、胴部2に所望の物性を付与し易くし、また胴部2の形状安定化を高め、さらに効率のよい廃棄処理を得る。

(もっと読む)

成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

(もっと読む)

樹脂成形装置及び樹脂成形装置のクリーニング方法

【課題】半導体チップやICなどの電子部品を樹脂封止・樹脂成形する樹脂成形装置とそのクリーニング方法に関し、封止用金型や成形用金型に付着した樹脂残渣の除去を効率的に行うことができる樹脂成形用金型とそのクリーニング方法を提供する。

【解決手段】樹脂成形金型に形成されたキャビティー5内に溶融樹脂を注入して樹脂成型する樹脂成形装置において、キャビティー5に通じるオゾンガス導入路とオゾンガス導入路に接続されたオゾン発生器を備えた。

(もっと読む)

樹脂封止成形品の製造方法

【課題】複雑な工程を要さず、1回の成形工程で所定の外形形状と電子部品の品質を確保できる樹脂封止成形品の製造方法を提供することを目的とする。

【解決手段】電子部品11に当接しない距離で成形品外形面Aよりも天面が金型キャビティの中心側に突き出しているスリーブピン12と冷媒により冷却されているセンターピン13a〜13dを備え、下側保持材14a,14bと上側保持材15a,15bをインサートすることにより冷却され寸法収縮する。寸法収縮しているため、樹脂封止後の熱膨張により保持材14a,14b,15a,15bと封止樹脂40との境界面は締まりばめとなり、境界面の密着力が高くなる。

(もっと読む)

繊維体の固定方法及び発泡成形体の製造方法

【課題】被固定物に対して繊維体を容易に固定することができる繊維体の固定方法及び発泡成形体の製造方法を提供する。

【解決手段】開口部53と当該開口部53の周縁部に設けられたエッジ部54とが形成された固定プレート52を用いて、固定プレート52の開口部53に繊維体14を押し込むことにより、繊維体14をエッジ部54に引っ掛けて固定する。このように、固定プレート52の開口部53に繊維体14を押し込むだけで、当該繊維体14の任意の位置を固定プレート52のエッジ部54に引っ掛けて固定することができるので、被固定物に対して繊維体14を容易に固定することができる。

(もっと読む)

インサート成形方法及びインサート成形装置

【課題】構造が簡単となって、インサート物の位置決めが確実に行え、インサート物に対して気密性が高く、また一次成形品と二次成形品とが綺麗な状態で融合して見栄えを良好にすること。

【解決手段】キャビティS1内に熱可塑性の合成樹脂Jを射出してインサート物IMを位置決め保持するための位置決め部LJが形成された一次成形品FJを作製し、作製された前記一次成形品FJに形成された前記位置決め部LJにて前記インサート物IMを位置決め保持し、その溶融温度が前記一次成形品FJのための合成樹脂Jの溶融温度と同等以上である合成樹脂JAをキャビティS2内に射出することにより前記位置決め部LJを溶融して、前記インサート物IMを封止して成形品を作製する。

(もっと読む)

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

インサート成形品の製造方法、インサートナット及びインサート成形品

【課題】インサートナットの先端側の開口端面が樹脂で閉塞されるようにインサート成形を行う際におけるピン部材とインサートナットのねじ孔部との隙間への樹脂の回り込みを防止する。

【解決手段】金型30のキャビティ36の成形面34aに設けられるピン部材50にインサートナット40を嵌合により支持した状態で型閉じし、キャビティ36に樹脂を射出、充填することによりインサートナット40がインサート成形されたインサート成形品を成形する。インサートナット40は、先端部にねじ孔部44の内径と同径又は小径のストレート孔部45を有する。ストレート孔部45は、インサートナット40をピン部材50に嵌合した際にピン部材50の先端部に嵌合される。インサートナット40の先端側の開口端面が樹脂で閉塞されるようにインサート成形を行う。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

ディゲート方法、ディゲート装置、トランスファモールド装置、および半導体パッケージの製造方法

【課題】半導体パッケージの製造歩留まりを向上する。

【解決手段】トランスファモールドによるレンズ86を含むワークWから、ワークWで接続された成形品ランナ91などの不要樹脂を分離するディゲート方法であって、(a)成形品ランナ91などの不要樹脂が接続されている箇所を除いてワークWを上下からクランプして、成形品ランナ91などの不要樹脂を浮かせた状態とする工程と、(b)上下方向の一方から他方へ浮いた状態の成形品ランナ91などの不要樹脂を押し続けて、ワークWから成形品ランナ91などの不要樹脂を引き千切る工程と、を含む。

(もっと読む)

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

樹脂成形装置およびこの樹脂成形装置を用いた成形方法

【課題】樹脂充填部分に孔が残ることが無く、電子部品の破損を抑制でき、電子部品の両面に露出部を形成することも可能な樹脂成形装置を提供すること。

【解決手段】基板アッセンブリ30を樹脂で封止した半導体装置を成形する樹脂成形装置であって、基板アッセンブリ30は、露出部33d,34dを備え、両型10,20は、キャビティ面11,21の露出部33d,34dに対向する位置に、柔軟な気密素材により膨張および収縮可能に形成されて膨張時に露出部33d,34dの全体に亘り密着可能なエアバッグ61,62を備え、エアバッグ61,62内に流体を供給および排出させてエアバッグ61,62を膨張収縮させるエア給排装置63を備えていることを特徴とする樹脂成形装置とした。

(もっと読む)

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

インサート成型されるねじ付きインサートおよびインサート成型方法

【課題】インサート成形時の螺子山変形を防止する螺子挿入部品を提供する。

【解決手段】インサート成型されるねじ付きインサート10は、軸方向両側にヘッド12、13を有する胴体部シャンク11を備えている。シャンク11には、ねじ部14を形成する内側ねじ山軸方向区域T1が設けられている。又、インサート成型後にインサート10の自転を阻止する手段と、軸方向移動を阻止する手段とが、シャンク11の外側に配設されている。シャンク11には、ねじ山軸方向区域T1とヘッド12、13との間に、軸方向に変形する少なくとも一つのヒューズ領域15、19を有している。ヒューズ領域は、ねじ山軸方向区域T1に変形を生じさせることなく、ヘッドに適用される所定の軸方向圧縮力で変形するように構成されている。

(もっと読む)

射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

(もっと読む)

離型材

【課題】離型性および耐摩耗性に優れる離型材を提供する。

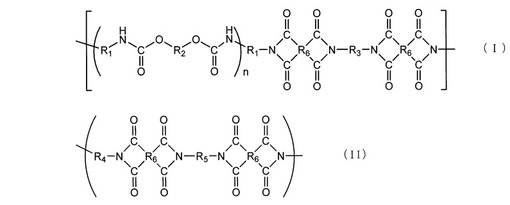

【解決手段】一般式(I)と(II)で表される共重合体(A)からなり、この共重合体(A)のイミド化前の共重合体(B)を繊維に保持させて加熱加圧し、加圧と同時または加圧後に共重合体(B)をイミド化する。 (もっと読む)

(もっと読む)

成形方法及び成形装置

【課題】あらかじめ合成樹脂で成形された第1成形体に対して、第2成形体を合成樹脂の射出成形により十分な接合強度で接合成形することができるようにすること。

【解決手段】あらかじめ合成樹脂で成形された第1成形体12を成形型17,18内にセットして型閉めする。その状態で、成形型17,18内に熱風供給路24から熱風を供給して第1成形体12の表面を加熱する。その加熱された表面部分に接合するように、成形型17,18内に合成樹脂を射出して第2成形体13を成形する。

(もっと読む)

81 - 100 / 1,473

[ Back to top ]