Fターム[4F209PN09]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の操作 (3,786) | 硬化 (1,166)

Fターム[4F209PN09]に分類される特許

41 - 60 / 1,166

光学素子の製造方法および表面加工装置

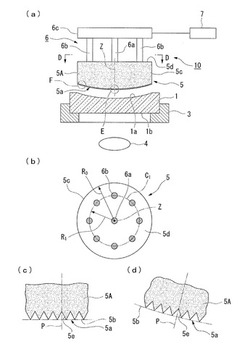

【課題】光学素子の製造方法において、曲率を有する光学面を有する光学素子の光学面に光軸と交差する方向に延びる凹凸形状の微細構造を容易に形成することができるようにする。

【解決手段】凹レンズ面1aに光軸と交差する方向に延びる凹凸形状を有する反射防止部を備えるレンズの製造方法であって、凹レンズ面1aを有するレンズ本体1を形成する本体加工工程と、凹レンズ面1aに成形用樹脂を塗布し、反射防止部を転写する成形面部5aが、変形可能な基体部5Aの表面に形成された微細構造形成用型5を、凹レンズ面1aに押圧し、成形用樹脂を硬化させる成形工程と、成形面部5aの面頂に関する力のモーメントを作用させて、基体部5Aを変形させることにより、微細構造形成用型5をその外周側から反射防止部の凹凸形状の延びる方向に漸次離間させて脱型を行う脱型工程と、を備える。

(もっと読む)

パターン形成方法

【課題】量産性に優れ、微細パターンに欠陥が生じるのを抑制することのできるパターン形成方法を提供する。

【解決手段】本実施形態のパターン形成方法は、第1基板上に、凹凸パターンを有し第1被インプリント剤を含む材料からなるパターン膜を形成する工程と、第2基板上に、前記第1被インプリント剤よりもエッチングレートの高い第2被インプリント剤を含む材料膜を形成する工程と、前記パターン膜を前記材料膜に対向させて前記第1基板と前記第2基板間に圧力を印加するとともに、前記第2被インプリント剤を硬化させることにより前記パターン膜の前記凹凸パターンを、前記材料膜に転写する工程と、前記第1基板を前記パターン膜から剥離する工程と、前記材料膜をエッチングにより除去し、前記第2基板上に前記パターン膜を残す工程と、を備えている。

(もっと読む)

化粧シートの製造方法、化粧シート及びこれを用いた化粧板

【課題】その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供する。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

(もっと読む)

成膜方法およびパターン形成方法

【課題】下層膜にダメージを与えることなく基板上のパターンを反転させることができるパターン材料を、基板上に成膜することが可能な成膜方法を提供すること。

【解決手段】実施形態によれば、成膜方法が提供される。前記成膜方法では、所望のレイアウトパターンを反転させた反転パターンを第1の基板上に形成する。そして、前記所望のレイアウトパターンのパターン材料を反転材料として第2の基板上に供給する。この後、前記反転パターンを前記反転材料に対向して接触させることにより、毛細管現象を利用して前記反転材料を前記反転パターンに充填する。

(もっと読む)

インプリント方法およびインプリント装置

【課題】アライメントが完了するまでの間、アライメントマークにレジストが入り込むことを防止できるインプリント方法を提供すること。

【解決手段】実施形態のインプリント方法では、第1のアライメントマークを有した基板上にレジストを滴下する。そして、第2のアライメントマークを有したテンプレートのテンプレートパターンを前記レジストに押し当てながら、前記第1のアライメントマークと前記第2のアライメントマークとの間の位置合わせ処理を行う。このとき、前記第2のアライメントマーク内に前記レジストが充填されないよう前記第2のアライメントマーク近傍の光照射領域に前記レジストを硬化させる光を照射する。そして、前記位置合わせ処理した状態を維持しつつ前記テンプレートパターンおよび前記第2のアライメントマークに前記レジストを充填させ、その後、前記テンプレート上に前記光を照射する。

(もっと読む)

光学フィルム、画像表示装置及び光学フィルムの製造方法

【課題】パッシブ方式による3次元画像表示に適用するパターン位相差フィルム、モスアイ方式による反射防止フィルム等の光学フィルムに関して、従来に比して一段と長期の安定性を確保する。

【解決手段】透明フィルムによる基材2と、電離放射線硬化性樹脂による賦型樹脂層4との間に、少なくとも基材2の1成分と電離放射線硬化性樹脂とを含んでいる緩衝層3を配置する。

(もっと読む)

微細構造形成用型および光学素子の製造方法

【課題】微細構造形成用型および光学素子の製造方法において、被加工体の表面形状が変化しても、被加工体の表面に反射防止構造を容易かつ迅速に形成することができるようにする。

【解決手段】曲率を有する凹レンズ面1aを備えるレンズ本体1の凹レンズ面1aに凹凸形状の反射防止部を形成する微細構造形成用型5であって、反射防止部を転写する成形面部5aと、成形面部5aを湾曲可能に支持する基体部5と、基体部5を変形することにより成形面部5aを湾曲させる空洞部6、環状空洞部7、および流体供給部8と、を備える表面加工装置10を用いて、反射防止部を形成する。

(もっと読む)

インプリントシステムおよびインプリントシステムのメンテナンス方法

【課題】インプリント装置の精度を向上させることができるインプリントシステムおよびインプリントシステムのメンテナンス方法を提供する。

【解決手段】機能性液体を吐出させるノズルが形成されたノズルプレート23Aを具備する液体吐出ヘッド24と、基板と液体吐出ヘッド24とを相対的に移動させる相対移動手段と、基板の機能性液体が着弾した面に対して、モールドの凹凸パターンを転写する転写手段と、モールドを機能性液体に接触した状態で、機能性液体を硬化させる硬化手段と、ノズルプレート23Aの温度を制御する第1の温度制御手段44、46と、液体吐出ヘッド24のノズルプレート23A以外の少なくとも一面の温度を制御する第2の温度制御手段42、48と、を備えることを特徴とするインプリントシステム、および、インプリントシステムのメンテナンス方法である。

(もっと読む)

パターン形成方法

【課題】実施形態によれば、下地段差に起因するパターン加工不良を抑制できるパターン形成方法を提供する。

【解決手段】実施形態によれば、パターン形成方法は、被加工膜上に第1のインプリントレジストを形成し、第1のテンプレートの平坦面を第1のインプリントレジストの表面に接触させた状態で第1のインプリントレジストを硬化させ、第1のインプリントレジストの表面を平坦化する工程を備える。また、第1のインプリントレジストの平坦面上に形成された中間転写膜上に第2のインプリントレジストを形成し、第2のテンプレートの凹凸を第2のインプリントレジストに接触させた状態で第2のインプリントレジストを硬化させ、第2のインプリントレジストに凹凸パターンを形成する工程を備える。

(もっと読む)

インクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステム

【課題】機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にする。

【解決手段】インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させる硬化工程と、前記硬化した機能性インクから前記モールドを剥離する離型工程と、前記硬化した機能性インクの厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた機能性インク配置装置の吐出量補正方法によって上記課題を解決する。

(もっと読む)

モールドの製造方法および磁気記録媒体の製造方法

【課題】ドットパターンを有する領域と,ドットパターンを有しない領域と,を備えるモールドを高精度で作成可能とする。

【解決手段】実施形態のモールドの製造方法は,第1の高分子に親和な基板上に,第2の高分子に対して親和な第1の層を形成する工程と,第1の層に,第1,第2の開口を形成する工程と,第2の開口内にレジストを充填,硬化する工程と,ブロックコポリマーを含む第2の層を形成,自己組織化する工程とを含む。

(もっと読む)

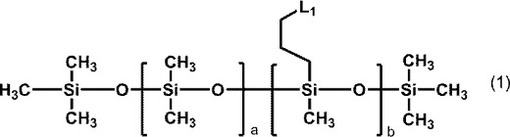

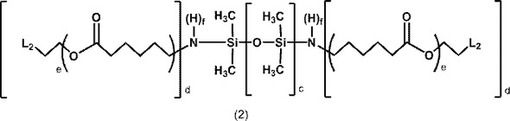

シリコーン骨格を有する化合物を含む光インプリント材料

【課題】光インプリント材料を提供すること。

【解決手段】下記式(1)及び/又は式(2)で表されるシリコーン骨格を有する化合物および光重合開始剤を含む光インプリント材料。

(もっと読む)

(もっと読む)

ナノインプリント方法

【課題】モールド作製時の負担を軽減して、ナノインプリント技術の高スループット化および低コスト化を可能にする。

【解決手段】モールドを押し付けてパターニングした未効果のレジスト上に、再度(1回または複数回にわたり)モールドを押し付けることによってパターニングを行う。つまり、同一レジスト上でダブルパターニングを行う。レジストとしては、硬化前に2度以上のパターニングが可能なものを使用する。再度のパターニングは、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)使用するのがよい。

(もっと読む)

型、それを用いたインプリント方法および物品の製造方法

【課題】外部環境からの熱に起因した熱変形を低減するのに有利な型を提供する。

【解決手段】この型8は、被処理体13に対して成形すべきパターンが形成されたパターン部8aを有する。パターン部8aが設置されている側の面は、パターン部8aが配置された第1面と、パターン部8aが配置されていない第2面8bとを含む。型8は、第2面8bの表面に、外部環境からの熱を拡散させる熱拡散膜40(42、45)を有する。

(もっと読む)

インプリント用硬化性組成物、パターン形成方法およびパターン

【課題】繰り返してパターン形成しても、パターン形成性に優れたインプリント用硬化性組成物を提供する。

【解決手段】重合性化合物(A)、光重合開始剤(B)および非重合性化合物(C)を含有するインプリント用硬化性組成物であって、該インプリント用硬化性組成物に対する前記非重合性化合物(C)の溶解が発熱的であることを特徴とするインプリント用硬化性組成物。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】レプリカモールドの製造に際し、ブランクモールドの凸部に対してパターン部を形成するのに有利なインプリント装置を提供する。

【解決手段】このインプリント装置1は、被処理部材7を保持しつつ移動可能とする部材保持部3と、原版13を保持しつつ移動可能とする原版保持部4と、原版保持部4に設置され、被処理部材7の表面との距離を計測する計測部16と、被処理部材7に対して原版保持部4を平面駆動させつつ計測部16が計測した計測値に基づいて凸部7aの位置を特定し、凸部7aとパターン部13aとの位置合わせを実施させた後、部材保持部3または原版保持部4の少なくともいずれか一方を駆動させることで接触を実施させる制御部6とを有する。

(もっと読む)

パターンの形成方法およびテンプレートの製造方法

【課題】高精度の微細パターンを有するインプリント用のパターンの形成方法およびテンプレートの製造方法を提供する。

【解決手段】基板31にクロム薄膜41を積層し、クロム薄膜41上に重合性樹脂層33を形成して、準備した透明のインプリント用テンプレート10と石英基板31上の重合性樹脂層33とを重ね合わせて、インプリント用テンプレート10のパターンである第1のパターン13により重合性樹脂層33を賦型し、重合性樹脂層33に第1のパターンの逆型形状である凹凸で構成された第2のパターン43を形成する。第2のパターン43をマスクとして石英基板31上に第3のパターン45を形成する。第3のパターン45をマスクとして基板31の表面に凹凸で構成された第4のパターン47を形成する。

(もっと読む)

樹脂化粧板

【課題】繊細な凹凸形状を有し、高級感のある樹脂化粧板を提供すること。

【解決手段】基板の上面に、接着剤層、化粧シート層を順に積層し、該化粧シート層上に樹脂組成物を塗布し、次いで賦型シートを当接して一体的に硬化させた後に、該賦型シートを剥離して樹脂層を形成した樹脂化粧板であって、該賦型シートが基材上に少なくとも、部分的に又は全面にわたって設けられたインキ層と、該インキ層上に存在してこれと接触すると共に、全面にわたって被覆する表面賦型層を有する賦型シートであって、該表面賦型層が電離放射線硬化性樹脂組成物の架橋硬化したものである樹脂化粧板である。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】スループットの向上に有利なインプリント装置を提供する。

【解決手段】このインプリント装置1は、型6を引き付けて保持する保持機構11を有する型保持部3と、基板10を保持する基板保持部4と、保持機構11に保持された状態の型6を、該型6に接する空間13の圧力を調整することで基板10に向かい凸形に変形させる圧力調整部15と、凸形に変形した型6と、未硬化樹脂16との押し付け動作中に、型6の姿勢を変化させることで型6と未硬化樹脂16とが接触する接触領域24の位置を移動可能とする駆動部18と、接触領域24の状態を示す画像情報を取得する測定部23と、画像情報に基づいて接触領域24の図心25の平面座標を算出し、該図心25の平面座標の位置が、画像情報に基づいて算出した、または予め取得した基板10上のパターン形成領域の図心26の平面座標の位置に向かうように駆動部18の動作を制御する制御部5と、を有する。

(もっと読む)

インプリント装置および物品の製造方法

【課題】 型に形成されているパターンと、基板上に既に形成されているパターンとの重ね合わせ精度の向上に有利なインプリント装置を提供すること。

【解決手段】 本発明のインプリント装置は、基板上のインプリント材を型により成形して前記基板上にパターンを形成するインプリント装置であって、前記型はパターン部を有する面を有し、前記型を保持する型保持手段と、前記基板を保持する基板保持手段と、前記パターン部と前記基板上に既に形成されているショットとの形状の違いに関する情報を取得する第1の取得手段とを有し、前記パターン部と前記インプリント材が接触している状態における前記型と前記基板との間隔を前記第1の取得手段により取得した前記形状の違いに関する情報に基づいて調整するために、前記型保持部と基板保持部の少なくとも一方を制御する制御手段を有することを特徴とする。

(もっと読む)

41 - 60 / 1,166

[ Back to top ]