Fターム[4F209AH73]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | 光学部品(←ホログラム、偏光体) (1,679)

Fターム[4F209AH73]の下位に属するFターム

レンズ(眼鏡レンズ、コンタクトレンズ) (26)

特殊レンズ(←フレネルレンズ) (322)

プリズム (8)

光伝送体(←光ファイバー、ケーブル) (2)

光反射体、鏡 (12)

光学情報担体、光ディスク (161)

眼鏡フレーム

Fターム[4F209AH73]に分類される特許

21 - 40 / 1,148

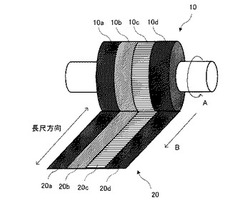

微細構造転写用モールド、表面微細構造部材、微細構造転写用モールドの製造方法及び表面微細構造部材の製造方法

【課題】加工自由度に優れたモールドの製造方法及びこのモールドを用いて得られる表面微細構造部材を提供すること。

【解決手段】モールド(10)は、ロール表面にレジスト層を形成した後、レジスト層にレーザー光を照射してパターニングされる。このように得られたモールド(10)には、2つ以上のパターン部(10a〜10d)が、ロール形状のモールド(10)の外周に沿って設けられているとともに、互いに並列して配置されており、パターン部(10a〜10d)には、モールド(10)の外周に微細構造が形成されており、各パターン部(10a〜10d)を構成する微細構造の大きさは1μm以下である。

(もっと読む)

テンプレートの製造装置及びテンプレートの製造方法

【課題】基板の裏面に凹部を有する場合においても、ドライエッチング加工における面内のエッチングレートを制御し、パターン精度に優れたテンプレートの製造装置及びテンプレートの製造方法を提供する。

【解決手段】実施形態によれば、真空容器と、電極と、調整体と、を含むテンプレートの製造装置が提供される。前記真空容器は、大気圧よりも減圧された雰囲気を維持可能とされている。前記真空容器は、反応性ガスの導入口と排気口とを有する。前記電極は、前記真空容器の内部に設けられ、高周波電圧が印加される。前記調整体は、絶縁体を主成分とする。前記調整体は、前記電極の上に載置される基板の前記電極の側の面に設けられた凹部に挿入される。

(もっと読む)

熱転写成形装置

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、連続的な生産を可能とすることにより時間当たりの生産性の向上も実現できる熱転写成形装置を提供する。

【解決手段】被加工材を減圧して搬送する搬送成形ユニット10と、搬送成形ユニット内の被加工材を補助加熱する補助加熱部30と、搬送成形ユニットを挟持して補助加熱部よりも高圧力により被加工材を加熱成形する加圧熱成形部40と、搬送成形ユニット内の被加工材を冷却する加圧冷却部50と、搬送成形ユニットを挟持して加圧冷却部よりも低圧力により被加工材を補助冷却する補助冷却部60と、搬送成形ユニットの脱気部を通じて内部を減圧し補助加熱部に向けて搬出する搬出部70と、補助冷却部から搬送成形ユニットを受け入れてその分離を行う搬入部80と、接続部110を備え搬送成形ユニットを各部の配置順に搬送し所定位置に載置する搬送装置100を有する。

(もっと読む)

低反射構造を成型するための原版の製造方法および原版

【課題】低反射特性に優れた表面微細構造を成型する。

【解決手段】原版の基板材料として、ニオブ酸リチウム単結晶基板41を用い、この基板41の表面上に、ドライエッチング用のマスクとしてCrなどの金属薄膜42を成膜してこの上に樹脂微細パターン44を生成し、これをマスクとしてエッチングを行って、金属微細パターン45を得る。この金属微細パターン45をマスクとして金属微細パターン45を収縮しながら、ニオブ酸リチウム単結晶基板41をエッチングすることで、微細構造中に平坦な面の殆ど存在しない構造を生成する。

(もっと読む)

光学部材の製造方法、及び、光学部材

【課題】厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供する。

【解決手段】少なくとも一方の面に単位レンズ151が複数配列された光学形状部152を有し、所定の形状に裁断することにより光学シート15が形成されるウェブ状の光学部材150は、熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、押し出されたシート状の部材Rを、少なくとも一方が単位光学形状を賦形可能な成形型である1対のロール53,54で加圧し、単位レンズ151を賦形する賦形工程と、賦形工程で賦形されたシート状の部材Rを、成形型となるロール54から剥離する剥離工程とを備え、賦形工程において、少なくとも一方のロール54は、中心軸方向における中央の径が両端部の径よりも大きいクラウンロールとした。

(もっと読む)

ロール金型の製造方法及び光学シートの製造方法

【課題】光学シートを形成するロール金型を製造するに際し、溝の切削開始部と溝の切削終了部とで、溝形状が変化してしまうことを抑制できるロール金型の製造方法を提供する。

【解決手段】凹凸形状を有する光学シート10の凹凸部分を成型するための環状突起22と溝23とを交互に有するロール金型20を製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凸部13に対応する溝を被加工層に形成する切削工程を含み、該切削工程は、溝が完成後の開口部形状を有するように溝の開口部側の一部を切削する第1切削工程と、該第1切削工程によって開口部側の一部が切削された溝であって、該溝の両側の溝に対しても第1切削工程が行われているについて、目的の深さまで切削する、第2切削工程とを含んでいることを特徴とする。

(もっと読む)

パターン形成方法およびパターン形成体

【課題】微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン刑生体を提供することを目的とする。

【解決手段】レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することができる。

(もっと読む)

光学シートの製造方法及び光学シート、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】シリンダー状の金型をパターン母型として使用して透光性基材上に活性エネルギー線硬化性樹脂を用いて作成することで、所望のレンズ形状及び強拡散性能を得ることができ、高い表面耐擦傷性能を得ることが可能となる。

【解決手段】凹凸部が活性エネルギー線硬化性樹脂を介して透光性基材表面に凹凸構造が付与された金型40を圧着させ、前記硬化性樹脂を介さない金型40と透光性基材との圧着部における金型40の幅方向接線長L0に対する透光性基材の幅方向接線長L2との接触長さ率Aが0.1≦A≦0.7であり、成形離型補助部42が金型40の表面に付与された箇所と、透光性基材とが接触点を有さず、その接触部と非接触部とが少なくとも1回以上繰り返してなり、透光性基材の法線方向での成形離型補助部42の凹部42aとの距離h1が20μm<h1<200μmとなるように製造される光学シートの製造方法を提供する。

(もっと読む)

ロール金型、ロール金型の製造方法、光学シート及び映像表示装置

【課題】環状突起の倒れが少ないロール金型、及び該ロール金型の製造方法と、該ロール金型を用いて製造される光学シートと、該光学シートを備えた映像表示装置とを提供する。

【解決手段】回転軸に平行な方向の両端部において環状突起22が隣接する溝側23に傾いており、回転軸に平行な方向の一方の端部と他方の端部とで環状突起の傾いている方向が反対であることを特徴とするロール金型、該ロール金型の製造方法、該ロール金型を用いて製造される光学シート、及び該光学シートを備えた映像表示装置とする。

(もっと読む)

インプリント用硬化性組成物、パターン形成方法およびパターン

【課題】硬化膜の表面ラフネスが改善されたインプリント用硬化性組成物の提供。

【解決手段】(A)重合性化合物、(B)重合開始剤および(C)非重合性化合物を含有するインプリント用硬化性組成物であって、前記非重合性化合物(C)として、(C1)フッ素原子を20質量%以上含有する少なくとも1種の界面活性剤、および(C2)フッ素原子を3質量%以上20質量%未満および/またはケイ素原子を5質量%以上40質量%未満含有し、かつ重量平均分子量(Mw)が1000〜100000である少なくとも1種の重合体を含有するインプリント用硬化性組成物。

(もっと読む)

ポリエステルフィルムおよび積層ポリエステルフィルム

【課題】

透明性が必要な光学用フィルムにおいて、粒子添加を行わずにフィルム表面の粗さを特定の範囲とすることで、低ヘイズであり、フィルム表面のキズも少なく、かつ製膜工程及び加工工程での搬送性が良好なポリエステルフィルムを提供する。

【解決手段】

フィルムの片面の平均表面粗さが10〜30nmであり、内部ヘイズが0.2%以下であり、フィルム幅方向に対する角度が45°以内、長さが0.3μm以上および深さが0.5μm以上のキズが、フィルム1m2当たりに両面合わせて10個以下である、ポリエステルフィルム。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】パターン欠陥の発生を抑えるのに有利なインプリント装置を提供する。

【解決手段】このインプリント装置1は、基板10上の未硬化樹脂16を型6により成形して硬化させて、基板10上に硬化した樹脂16のパターンを形成する。ここで、インプリント装置1は、型6を引き付けて保持する保持機構11を有する型保持部3と、基板10を保持する基板保持部4と、保持機構11に保持された状態の型6を、該型6に接する空間13の圧力を調整することで基板10に向かい凸形に変形させる圧力調整部15と、凸形に変形した型6と、樹脂16との引き離し動作中に、型6の姿勢を変化させることで型6と樹脂16とが接触する接触領域24の位置を移動可能とする駆動部18と、接触領域24の状態を示す画像情報を取得する測定部23と、画像情報に基づいて駆動部18の動作を制御する制御部5と、を有する。

(もっと読む)

インプリント方法およびインプリント装置

【課題】アライメントが完了するまでの間、アライメントマークにレジストが入り込むことを防止できるインプリント方法を提供すること。

【解決手段】実施形態のインプリント方法では、第1のアライメントマークを有した基板上にレジストを滴下する。そして、第2のアライメントマークを有したテンプレートのテンプレートパターンを前記レジストに押し当てながら、前記第1のアライメントマークと前記第2のアライメントマークとの間の位置合わせ処理を行う。このとき、前記第2のアライメントマーク内に前記レジストが充填されないよう前記第2のアライメントマーク近傍の光照射領域に前記レジストを硬化させる光を照射する。そして、前記位置合わせ処理した状態を維持しつつ前記テンプレートパターンおよび前記第2のアライメントマークに前記レジストを充填させ、その後、前記テンプレート上に前記光を照射する。

(もっと読む)

光学素子の製造方法および表面加工装置

【課題】光学素子の製造方法において、曲率を有する光学面を有する光学素子の光学面に光軸と交差する方向に延びる凹凸形状の微細構造を容易に形成することができるようにする。

【解決手段】凹レンズ面1aに光軸と交差する方向に延びる凹凸形状を有する反射防止部を備えるレンズの製造方法であって、凹レンズ面1aを有するレンズ本体1を形成する本体加工工程と、凹レンズ面1aに成形用樹脂を塗布し、反射防止部を転写する成形面部5aが、変形可能な基体部5Aの表面に形成された微細構造形成用型5を、凹レンズ面1aに押圧し、成形用樹脂を硬化させる成形工程と、成形面部5aの面頂に関する力のモーメントを作用させて、基体部5Aを変形させることにより、微細構造形成用型5をその外周側から反射防止部の凹凸形状の延びる方向に漸次離間させて脱型を行う脱型工程と、を備える。

(もっと読む)

パターン形成方法

【課題】量産性に優れ、微細パターンに欠陥が生じるのを抑制することのできるパターン形成方法を提供する。

【解決手段】本実施形態のパターン形成方法は、第1基板上に、凹凸パターンを有し第1被インプリント剤を含む材料からなるパターン膜を形成する工程と、第2基板上に、前記第1被インプリント剤よりもエッチングレートの高い第2被インプリント剤を含む材料膜を形成する工程と、前記パターン膜を前記材料膜に対向させて前記第1基板と前記第2基板間に圧力を印加するとともに、前記第2被インプリント剤を硬化させることにより前記パターン膜の前記凹凸パターンを、前記材料膜に転写する工程と、前記第1基板を前記パターン膜から剥離する工程と、前記材料膜をエッチングにより除去し、前記第2基板上に前記パターン膜を残す工程と、を備えている。

(もっと読む)

光学フィルム、画像表示装置及び光学フィルムの製造方法

【課題】パッシブ方式による3次元画像表示に適用するパターン位相差フィルム、モスアイ方式による反射防止フィルム等の光学フィルムに関して、従来に比して一段と長期の安定性を確保する。

【解決手段】透明フィルムによる基材2と、電離放射線硬化性樹脂による賦型樹脂層4との間に、少なくとも基材2の1成分と電離放射線硬化性樹脂とを含んでいる緩衝層3を配置する。

(もっと読む)

金属膜パターン付き基体の製造方法、及びモールドの製造方法

【課題】パターン形状を良好に保ちつつ、モールドの表面に形成された凹凸パターンの凹部サイズよりもパターンサイズの小さい金属膜パターン付き基体の製造方法を提供する。

【解決手段】本発明に係る金属膜パターン21の製造方法は、金属膜20、金属膜20上に光反応性接着層30、熱可塑性樹脂からなる疎水性高分子を主成分とするレジスト膜40がこの順に成膜され、モールド50の凹凸パターンをレジスト膜40に転写することによりレジスト膜パターン41を形成する。次いで、残渣処理後にレジスト膜パターン41を用いて、露出した金属膜20をウェットエッチングして金属膜パターンを形成する。そして、金属膜パターンのサイドエッチングを行うことによりモールド50の凹部のサイズよりも縮小されたパターンサイズの金属膜パターン21を得る。

(もっと読む)

インプリントシステムおよびインプリントシステムのメンテナンス方法

【課題】インプリント装置の精度を向上させることができるインプリントシステムおよびインプリントシステムのメンテナンス方法を提供する。

【解決手段】機能性液体を吐出させるノズルが形成されたノズルプレート23Aを具備する液体吐出ヘッド24と、基板と液体吐出ヘッド24とを相対的に移動させる相対移動手段と、基板の機能性液体が着弾した面に対して、モールドの凹凸パターンを転写する転写手段と、モールドを機能性液体に接触した状態で、機能性液体を硬化させる硬化手段と、ノズルプレート23Aの温度を制御する第1の温度制御手段44、46と、液体吐出ヘッド24のノズルプレート23A以外の少なくとも一面の温度を制御する第2の温度制御手段42、48と、を備えることを特徴とするインプリントシステム、および、インプリントシステムのメンテナンス方法である。

(もっと読む)

ナノインプリント方法

【課題】モールド作製時の負担を軽減して、ナノインプリント技術の高スループット化および低コスト化を可能にする。

【解決手段】モールドを押し付けてパターニングした未効果のレジスト上に、再度(1回または複数回にわたり)モールドを押し付けることによってパターニングを行う。つまり、同一レジスト上でダブルパターニングを行う。レジストとしては、硬化前に2度以上のパターニングが可能なものを使用する。再度のパターニングは、最初のパターニングに使用したモールドを、位置を変えて(それまでにパターニングを施した範囲から完全には逸脱しない範囲で位置を変えて)使用するのがよい。

(もっと読む)

ナノインプリント用モールド及びその製造方法、並びにナノインプリント用モールドを用いた材料の加工方法

【課題】転写用の凹凸面の面積が大きい場合であっても、つなぎ目を設けることなくナノインプリント用モールドを容易に製造可能な方法を提供すること。

【解決手段】本発明に係るナノインプリント用モールドの製造方法は、液晶物質を含有する膜を形成する工程と、液晶物質をらせん構造が形成されるように配向させ、該液晶物質の配向を固定することにより、上記膜の表面にレリーフ構造を形成させて、凹凸面を有する膜を得る工程と、膜の凹凸面上に金属成形品を形成して、レリーフ構造からの転写により形成された凹凸面を有する金属成形品をナノインプリント用モールドとして得る工程とを備える。

(もっと読む)

21 - 40 / 1,148

[ Back to top ]