Fターム[4F202CB11]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (13,372) | 予め形成された挿入物等との一体化成形 (3,085)

Fターム[4F202CB11]の下位に属するFターム

インサート成形 (1,473)

表面材との一体化 (522)

封入成形 (450)

絵付け、ラベリング (188)

複数の挿入物等の一体化 (340)

Fターム[4F202CB11]に分類される特許

21 - 40 / 112

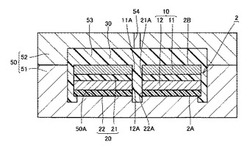

樹脂成形部品の製造方法

【課題】リードフレームの変形や位置ずれを抑制するとともに、リードフレーム間を絶縁する絶縁体を構成する材質の選択の幅を広げることが可能な樹脂成形部品の製造方法を提供する。

【解決手段】樹脂成形部品の製造方法は、絶縁シート20を複数のリードフレーム10の各々の間に挟んで積層したインサート部品2を準備する工程と、複数のリードフレーム10の積層方向における、インサート部品2の一方の端面2Aが金型50の内壁50Aに接触するように、インサート部品2を金型50の内部にセットする工程と、金型50の内部において、インサート部品2の一方の端面2Aとは反対側の他方の端面2Bに対向する側から金型50の内部が溶融した樹脂30によって充填されることにより、インサート部品2と樹脂30とを一体化する工程とを備えている。

(もっと読む)

樹脂中空成形体の製造方法

【課題】中空形状が極めて複雑な形状であっても、簡便な方法で、樹脂中空成形体の製造方法を提供する。

【解決手段】水溶性若しくは加水分解性の樹脂(A)を50〜80重量部及び前記樹脂(A)と反応性を有さない非水溶性樹脂(I)を50〜20重量部混合した複合樹脂を用いて中空部に相当する形状の中子を射出成形して中子を形成する工程と、前記複合樹脂からなる中子を金型内に少なくとも一部分が外部と接触できるように配置し、前記中子の、外部と接触できる当該部分以外の該中子の外側周囲に、所望する中空成形体の外部構造を形成するように非加水分解性でかつ疎水性の樹脂(B)を、射出成形して、該中子と一体化された成形体を形成する工程と、前記一体化成形体を、加圧下かつ該樹脂(B)5の融点より低い温度下でのオートクレーブ養生により、該中子を除去して中空部を形成する工程とを備えたことを特徴とする。

(もっと読む)

異硬度パッドの成形方法及びその成形に用いる発泡成形型

【課題】気性ブロックを用いて異硬度パッドを成形する方法であって、設備費用及び資材費用等が嵩むことなく、通気性ブロックの周囲にガス溜りが形成されない異硬度パッドの成形方法、及び、その成形方法に用いられる発泡成形型を提供する。

【解決手段】ブロック55、補強材53及び連接材13を、発泡成形型の中型60のキャビティ面61に配置した。そして、ブロック55内と補強材53とを、連接材13を介してガスの移動が許容される状態に連結した。一方、ブロック55の側面55aに対向する側面55bにシールド板11が当接するようにした。そのシールド板11により側面55bからガスが放出されないようにした。

(もっと読む)

クローラ用突起の予備成形金型

【課題】円形内型等の窪み内等に収納されるクローラ用突起、たとえば未加硫ガイドゴムその他を、別段取りで、上下に対をなす予備成形金型をもって十分高精度に成形するとともに、成形された未加硫ガイドゴムの体積等を、円形内型の窪み容積等に高い精度で合致させて、製品ゴムクローラの高いユニフォミティを担保し、また、製品ゴムクローラの内周面上の駆動突起の不測の欠落等を生じるおそれのない、クローラ用突起の予備成形金型を提供する。

【解決手段】上型12と下型13との間に区画されるキャビティ14内にて、未加硫ゴムで、所定の形状および寸法を有するクローラ用の突起を予備成形するものであって、下型13を、中央部分13aを残して、前後方向に変位可能な五分割構造とするとともに、相互に対向する分割変位部分13b,13cの一部を、キャビティの区画位置に留まる固定指部材としてなる。

(もっと読む)

複合成形品の製造方法

【課題】成形サイクル時間の短縮が可能であり、安定的に良好な密着性を有する液晶性ポリマーと金属の複合成形品を提供する。

【解決手段】液晶性ポリマーと金属部品との複合成形品の製造方法であって、

(1)成形用金型が、成形機との連動性を制御するための主型と、温度制御のための加熱用回路と冷却用回路を有する液晶性ポリマーと金属部品とが接する部分を内部に包含する駒型に分割され、

(2)成形用金型の成形時に樹脂が流入して接する部分が十点平均粗さ(Rz)が0.5μm以下に表面処理され、駒型の容積を60cm3以下にし、駒型の主型に接する外周部が断熱処理された状態で主型に駒型が埋め込まれた成形用金型を用い、

(3)成形用金型内に金属部品を設置し、駒型の金型温度を特定範囲に加熱した状態で液晶性ポリマーを射出充填し、成形用金型内に液晶性ポリマーが充填完了した後、直ちに駒型の加熱用回路を遮断すると共に駒型の冷却用回路により7℃/秒以上の冷却速度で急速冷却する。

(もっと読む)

成形用金型

【課題】単純な構成でありながら、作業負担が増加することもなく、安定して高精度な同軸度が得られる成形用金型を提供する。

【解決手段】一体化した部分金型1a,1b,1cに形成されるキャビティ2内に内筒T1及び外筒T2を配置して加硫成形する成形用金型である。内外筒T1,T2を移動不能に固定する金具固定部4a,4b、8a,8bと、内筒T1に挿入される一対のピン5,5と、外筒T2が挿入される位置決め孔10とを備える。各ピン5,5にはOリング6,6が、位置決め孔10にはオイルシール部材11が装着されていて、内外筒T1,T2の取付け時に、Oリング6及びオイルシール部材11が、内外筒T1,T2の周面に接して弾性変形する。

(もっと読む)

インサート成型品の製造装置

【課題】インサート部品との干渉を長期にわたって防止することができるインサート成型品の製造装置を提供する。

【解決手段】スライド金型31,32をスライド可能に保持する保持部51と、保持部51と独立して昇降する昇降部101と、保持部51に対する昇降部101の動きに応じてスライド金型をスライドして開閉するスライド駆動手段と、スライド金型が閉じきる寸前まで固定金型から離間した状態に維持した後、この閉状態にあるスライド金型を固定金型の上面に着地させる緩衝機構71と、スライド金型が開くまで保持部の上昇を禁止した後、保持部の上昇を許容するロック手段を設ける。緩衝機構71を、スライド金型31,32に先行して固定金型13に当接する当接部72と、当接部72を後退可能に付勢するバネ73で構成する。

(もっと読む)

表皮成形品、表皮成形品の成形方法、および表皮付発泡成形部材の成形方法

【課題】表皮付発泡成形部材に適用する表皮の取り扱い性を改善することによって、製品としての表皮付発泡成形部材の外観品質の低下を防ぎ得る表皮成形品、表皮成形品の成形方法、および表皮付発泡成形部材の成形方法を提供する。

【解決手段】表皮成形品20は、芯材11と、芯材に向かい合う表皮12と、芯材と表皮との間の空間13に充填される発泡体14とを有する表皮付発泡成形部材10を成形する際に用いられる。この表皮成形品は、表皮付発泡成形部材の表皮をなす表皮部30と、表皮部の周囲に配置され表皮部を保持する枠形状をなすインサート部品40と、を有している。表皮部およびインサート部品は、RIM成形により一体化されている。

(もっと読む)

合成樹脂製容器の製造方法および合成樹脂製容器

【課題】シート成形の容器のバリア性と射出成形の強度を兼ね備え、しわなどの発生を防止して製造することができる合成樹脂製容器の製造方法を提供すること。

【解決手段】合成樹脂製シート13からなる内側容器部11と、その外側に射出成形により成形される外側部分12とを備えて構成される合成樹脂製容器10を製造する場合に、内側容器部11の内側に、割型で構成しアンダーカット14dを設けたコア14を装着して密着あるいは押し広げて保持した後、外側部分12のキャビティを備える金型15を用いて射出成形する。

これにより、内側容器11の寸法にバラツキがあってもしわの発生を抑えてシート成形の容器と射出成形による外側部分の強度などを備えた合成樹脂製容器10を簡単に製造する。

(もっと読む)

多層成形品およびその製造方法

【課題】射出圧縮成形を用いた2層成形品の製造において、箱形状などの複雑な形状の薄型の成形品をも低コストにて製造する。

【解決手段】2層成形品は第1及び第2の熱可塑性樹脂層からなる積層構造を含んでいる。積層構造において、第1層5の周縁部には積層構造の積層方向に関して第2層の方へと突出する凸形状部9が形成されている。凸形状部9は積層方向に沿った外側面と積層方向に対して鋭角をなす内側面とを有しており、第2層の周縁部は第1層の凸形状部9の内側面と接している。第1層5と型部材21の形状転写面21bとの間に熱可塑性樹脂25を射出し、第1層5と型部材21とを接近させて熱可塑性樹脂25を圧縮することで、第2層を形成する。第2層を形成する工程では、圧縮された熱可塑性樹脂25により凸形状部9が形状転写面21bの方へと押される。

(もっと読む)

表皮材被覆樹脂製品の製造方法

【課題】薄膜状の表皮材を金型に確実に保持させ、表皮材の角部を曲げ形状にし、見栄えがよく、高品質の表皮材被覆樹脂製品の製造方法を提供すること。

【解決手段】所定形状にトリミングされた表皮材であるフィルム3を、端部を金型分割面より張り出した張出し端部を有するように第1金型1の金型面に位置決めをして接置させ、第1金型1に第2金型2をPL面Bを介して合わせ型締めする。第1金型と第2金型で構成されたキャビティに熱可塑性樹脂を射出する。熱可塑性樹脂が硬化した後、金型を開放して成形品を取り出すことで、表皮材被覆樹脂製品を製造できる製造方法である。表皮材は、厚さ0.05〜0.5mmのフィルムであるとよい。

(もっと読む)

キャリアプレート用金型

【課題】キャリアプレートの成型の際に保持孔のとば口を適切な形状に形成することができるキャリアプレート用金型を提供すること。

【解決手段】シリコーンゴムからなる弾性部材を充填させることによって、貫通通路1aよりも小径の保持孔が形成されたキャリアプレートを成型するキャリアプレート用金型30において、弾性壁における保持孔が形成された部位の平面部17a側の端面が、金属部のみに接触された状態として形成されるように構成されていること。

(もっと読む)

弾性履帯の製造方法及びこれを用いた加硫成形装置

【課題】強固に加硫接着することができる弾性履帯の製造方法及びこれを用いた加硫成形装置を提供する。

【解決手段】帯長手方向において加熱ゾーンHと冷却ゾーンCとに区画された金型8によって帯長手方向の一端部を未加硫または半加硫のままにして帯状ゴム様体7を加硫成形する。このあと、この帯状ゴム様体7の一端部に形成された未加硫または半加硫状態の接合面14をそれと同じ帯状ゴム様体71または他の帯状ゴム様体72の未加硫または半加硫となっている帯長手方向の他端部に接合させて加硫接着する。この単一または複数の前記帯状ゴム様体7の一端部と他端部同士を互いに一体化するようにして製品を構成する。上記の製造方法において、帯状ゴム様体7の接合面14と製品の外面となる製品外面2Aとの境界線Bを冷却ゾーンC内でかつ加熱ゾーンHから離れたところに位置させた状態で当該接合面14を帯状ゴム様体7の他端部に加硫接着させる。

(もっと読む)

樹脂トランスファー成形法によるFRP成形品の一体化成形方法

【課題】繊維強化材とマトリックス樹脂と一次成形部材とから一体化FRP成形品を得るための、簡単で合理的な成形方法を提供すること。

【解決手段】

繊維強化材とマトリックス樹脂と一次成形部材を、樹脂トランスファー成形法により二次成形し一体化FRP成形品とするに際し、一つの成形型で該一体化FRP成形品と該一次成形部材をそれぞれ独立に成形し得る成形型を用い、該一体化FRP成形品を得るための二次成形と、次の二次成形で使用する該一次成形部材を得るための一次成形を、同時に行うことを特徴とする樹脂トランスファー成形法によるFRP成形品の一体化成形方法。

(もっと読む)

射出成形体の製造装置、燈体の製造装置、燈体の製造方法および燈体

【課題】生産効率が低下することなく、また、品質を向上することができる射出成形体の製造装置、燈体の製造装置、燈体の製造方法および燈体を提供する。

【解決手段】レンズ部を射出成形するための成形型56と、ハウジングを射出成形するための成形型57と、を備え、レンズ部およびハウジングを一次射出によりそれぞれ成形し、成形されたレンズ部およびハウジングを突き合わせた後、その突き合わせ部に二次射出して一体化成形可能に構成された燈体の製造装置50において、レンズ部の厚肉部を形成するための成形型55が備えられている。

(もっと読む)

樹脂中空成形体の製造方法

【課題】複雑な内面形状の中空形状の樹脂中空成形体の製造方法を提供する。

【解決手段】樹脂中空成形体の製造方法は、水溶性若しくは加水分解性の樹脂Aを用いて射出成形して中子を形成する工程と、樹脂Aの中子を金型内に少なくとも一部分が外部と接触できるように配置し、該中子の外側周囲に、所望する中空成形体の外部構造を形成するように非加水分解性でかつ疎水性の樹脂Bを、次式:樹脂Aの融点(TmA℃)>樹脂Bの射出成形温度(TB℃)−150(℃)を満足する射出温度で射出成形して、該中子と一体化された成形体を形成する工程と、一体化成形体を、加圧下かつ該樹脂Bの融点より低い温度下でのオートクレーブ養生により、中子を形成している該樹脂Aのみを、該中子が外部と接触できる部分より除去して中空部を形成する工程とを備えている。

(もっと読む)

金型、射出成形装置および射出成形体

【課題】製造に手間をかけず、品質の向上を図ることができる金型、射出成形装置および射出成形体を提供する。

【解決手段】製品を射出成形するための一対の金型51,52において、製品に取り付けられる部品の部品加工装置33が組み込まれている。

(もっと読む)

射出成形体の製造装置

【課題】一次射出の工程で形成した固定金型6側に残るレンズ部2と可動金型7側に残る本体部3との突き合わせ面部に、本体部用樹脂材と同じ樹脂材を二次射出して燈体1を製造する製造工程において、2個の燈体1を同時製造する場合に、マニホルド10に形成される樹脂材の射出流路11、12を干渉することなく簡単に形成する。

【解決手段】第一射出装置8の射出位置8aからレンズ部用型面6aに至る第一射出流路11を、両レンズ部用型面6aに挟まれるように形成し、第二射出装置9の射出位置9aを第一射出装置射出位置8aよりも本体部用型面6b側に位置させ、該第二射出装置射出位置9aからの第二射出流路12を、本体部用型面6bに至る主流路12aと、第一射出流路11の両外側を通るようにして二次射出用空間Sにそれぞれ至る副流路12bとに分岐形成して構成した。

(もっと読む)

ゴム成形体の射出成形方法及び射出成形型

【課題】射出成形により未加硫のゴム成形体を成形するにあたり、成形時間を長引かせることなく、ゴム成形体の形状の均一性を高めることができるゴム成形体の射出成形方法と射出成形型を提供すること。

【解決手段】型締め状態にある成形型の内部に形成されたキャビティに未加硫ゴム組成物を射出注入して、ビードフィラー1bを成形した後、そのビードフィラー1bが未加硫状態である間にゲート連結部20と相対向する対向部30を押圧し、未加硫ゴム組成物の射出注入により発生する応力と対称的な圧縮応力をビードフィラー1bに作用させ、その後に未加硫状態にあるビードフィラー1bを成形型より取り出すようにする。

(もっと読む)

繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子

【課題】外観が良好な中空形状の繊維強化プラスチックを製造することができる繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子を提供することにある。

【解決手段】FRP成形品を製造する際には、連続した第1溝部9及び第2溝部10を表面に有する中子1を準備し、中子1に強化繊維を巻き付けることでプリフォームを形成する。その後、プリフォームで被覆された中子1を成形型内に配置し、成形型内に樹脂を注入することで樹脂を加圧状態でプリフォームに含浸させる。そして、プリフォームに含浸された樹脂を硬化させ、樹脂の硬化が終了した後に中子1を取り除く。

(もっと読む)

21 - 40 / 112

[ Back to top ]