Fターム[5E338EE42]の内容

プリント板の構造 (36,555) | 目的と効果 (7,953) | 指示のためのマーキングに関するもの (428) | パターン製作のための指示 (42)

Fターム[5E338EE42]に分類される特許

1 - 20 / 42

プリント配線板の製造方法

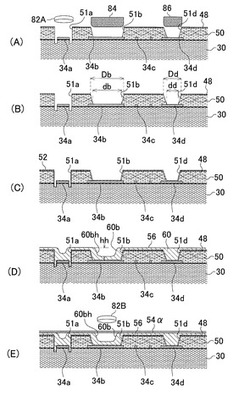

【課題】 レーザビアと回路パターンとの位置公差の小さいプリント配線板の製造方法を提供する。

【解決手段】 レーザによりビア用開口51dと同時に形成した位置決め用開口51bの凹部60bhを基に、レジスト膜54を形成するため、該レジスト膜54によって形成した導体回路58と、ビア用開口51dに形成したフィルドビア60との位置精度が高く、ファインピッチな配線を形成することができる。

(もっと読む)

認識マーク

【課題】導電性ペースト等を用いた層間接続手段における積層精度が向上し、高密度で品質の優れた回路形成基板を提供するものである。

【解決手段】表裏に離型フィルムを張り付けたプリプレグシート1に、製品の貫通孔3、積層認識マーク用貫通孔7a、7b、X線認識マーク用貫通孔8a、8bを形成し、積層認識マーク用貫通孔7a、7bをマスキングして、製品の貫通孔3およびX線認識マーク用貫通孔8a、8bに導電性ペースト4を充填した後、離型フィルムを剥離して回路基板を製造するもので、積層認識マーク用貫通孔7a、7bには導電性ペースト4が充填されないので、積層精度が高い認識マークが容易に得られ、積層精度が向上し、高密度で品質の優れた回路形成基板が得られる。

(もっと読む)

基板とマスクの位置合わせ構造

【課題】基板とマスクの位置合わせを短時間で精度よく行えるようにする。

【解決手段】縦横に配列された多数の矩形状の製品基板15を分割取りするための印刷対象の集合基板10と、集合基板10にパターン印刷するためのマスク20とを、位置合わせする基板とマスクの位置合わせ構造であって、集合基板10の表面には製品分割用の縦線11aと横線11bよりなるスナップライン11が設けられ、マスク20上にはスナップライン11の交差部11cに対して位置合わせされる位置合わせマーク21が設けられ、位置合わせマーク21は、スナップライン11の交差部11cを囲むようにスナップライン11の縦線11aと横線11bに対して共に斜めの関係となるライン21aからなる四角形の線形のマークである。

(もっと読む)

配線基板及びソルダーレジスト膜の位置ずれ検出方法

【課題】ソルダーレジスト膜の位置ずれを検出可能とした配線基板を提供する。

【解決手段】配線基板と、配線基板面に搭載される電子部品が電気的に接続されるパッドと、位置ずれ検出用の検出パターンとを含む配線層と、配線層を覆うように形成されるソルダーレジスト膜とを備えた配線基板であって、ソルダーレジスト膜9は、該ソルダーレジスト膜の位置ずれを検出する位置ずれ検出用開口部10eと、パッドを露出するパッド用開口部とを有し、検出パターン6は、位置ずれ検出用開口部10eの外周側に位置し、位置ずれ検出用開口部から検出パターンを確認することで、ソルダーレジスト膜の位置ずれを検出する。

(もっと読む)

描画装置及び描画方法

【課題】 高効率でパターン描画を行う。

【解決手段】 表側の第1の面及び裏側の第2の面を備える一方向に長い描画対象物を保持し、描画対象物の長さ方向に沿って搬送する搬送機構と、搬送機構に保持された描画対象物の第1の面に向けて液滴を吐出する第1の吐出部と、搬送機構に保持された描画対象物の第2の面に向けて液滴を吐出する第2の吐出部と、搬送機構に保持された描画対象物の第1の面及び第2の面の所定領域に液滴が塗布されるように、第1、第2の吐出部からの液滴の吐出、及び搬送機構による描画対象物の搬送を制御する制御装置とを有する描画装置を提供する。

(もっと読む)

フィルムの露光装置

【課題】フィルムの露光を開始する際に、マスクの位置を精度よく設定し、高い露光精度でフィルムを安定して露光することができるフィルムの露光装置を提供する。

【解決手段】フィルムの露光装置1には、供給されるフィルム2の先端部にマスク12の初期位置の基準となる引き込みマーク2aを形成する引き込みマーク形成部13が設けられており、検出部15により、フィルムの移動方向に対して垂直の方向における引き込みマーク2aの位置を検出する。そして、この検出結果により、マスク12の位置を調整する。引き込みマーク2aは、例えばYAGレーザにより形成する。検出部15は、例えばマスクの下方に配置されたラインCCDカメラである。

(もっと読む)

プリント基板製造方法およびプリント基板

【課題】 プリント基板製造方法およびプリント基板に関し、ガラス繊維の糸の配列位置を考慮した信号配線を形成する。

【解決手段】 縦糸と横糸とを有し少なくとも一部領域における縦糸および横糸の少なくとも各一部の本数について縦糸と横糸との間で視覚的に互いに識別可能な糸を採用したガラス繊維に樹脂を含浸させた板状の基材やプリプレグを作成し、ガラス繊維の縦糸や横糸を識別して縦糸や横糸の配置位置を考慮して信号配線を形成する。

(もっと読む)

多層配線基板の製造方法

【課題】積層工程時の剥離を防止しつつ高精度なアライメントマークを形成することが可能な多層配線基板の製造方法を提供する。

【解決手段】本発明の多層配線基板の製造方法は、支持基材11に銅箔14a(金属層)と銅箔14b(下地層)とからなる剥離シート14を配置し、剥離シート14の所定の有効領域に対し、その外周側の第1のシート部分と、その内周側に位置する複数のアライメントマークAMに対応する第2のシート部分とをそれぞれ除去し、その上部に樹脂材料層20を積層形成する。その後、積層工程によりビルドアップ層を形成した分離前積層体10aに対し、剥離シート14の剥離界面を含む端面を露出させて剥離界面で剥離させて分離する。その後、分離後の積層体に対し、高い位置精度を有するアライメントマークAM用いつつ、最終的に多層配線基板を得ることができる。

(もっと読む)

アライメントマークの認識方法、及びプリント配線板の製造方法

【課題】プリント配線板の製造方法は、プリント配線板の多数個取り用の基板で、各プリント配線板にそれぞれに設けられたアライメントマークを認識用カメラで認識して各プリント配線板単位で加工位置の調整をそれぞれ行うプリント配線板の製造方法。

【解決手段】隣接して配置された2枚のプリント配線板10のアライメントマーク159を認識用カメラで同時に撮像することで、2個のアライメントマークをそれぞれ認識する際に、各アライメントマークが認識用カメラの撮像領域の中心から等間隔に位置するように認識用カメラの位置を調整する。

(もっと読む)

電子部材の製造方法

【課題】電子部材の製造過程において、電極や配線が形成されたフィルム基板に更に加工を施す場合に、電極や配線に対して位置ずれしないように当該加工を施すことができるようにする。

【解決手段】表面に導電膜21bが形成され電子部材1のフィルム基板3の基となるフィルムシート2を、剛性を有するベース部材6の上に固定する固定工程と、次いで、ベース部材6を位置決めした状態で、ベース部材6の位置を基準として導電膜21bをパターニングすることによりフィルムシート2上に電極31を形成するとともに、ベース部材の位置を基準としてフィルムシート2上に第1のアライメントマーク34を形成するパターン形成工程と、次いで、フィルムシート2をベース部材6から剥がす剥離工程と、を含む方法で電子部材1を製造する。

(もっと読む)

配線基板

【課題】認識マークを画像認識装置で正確に認識して半導体素子の電極と素子接続パッドとを半田を介して正常に接続することが可能な配線基板を提供すること。

【解決手段】絶縁基板1と、絶縁基板1の表面に形成された導体層から成る配線導体2と、配線導体2の一部から成り、半導体素子Sの電極Tが半田8aを介して電気的に接続される素子接続パッド2aと、絶縁基板1の表面および前記導体層上に被着されており、素子接続パッド2aを露出させる第1の開口部6aを有するとともに、導体層の一部を認識マーク7として露出させる第2の開口部6cを有するソルダーレジスト層6と、素子接続パッド2aに溶着された半田8aとを具備して成る配線基板であって、認識マーク7は、素子接続パッド2aに電気的に接続されたベタパターンの中に位置し、かつ該ベタパターンから電気的に独立している。

(もっと読む)

電子部品搭載用基板の製造方法および電子部品搭載用母基板の製造方法

【課題】 絶縁基板の上下のパッドを高い精度で位置合わせして製作することが可能な電子部品搭載用基板(電子部品搭載用母基板)の製造方法を提供する。

【解決手段】 1つのセラミックグリーンシート21に上層貫通孔24aを電極パッド2(金属ペースト22)に対して一定の位置に形成する工程と、他のセラミックグリーンシート21に開口が大きい下層貫通孔24bを形成する工程と、最下層のセラミックグリーンシート21の下面に接続パッド3(金属ペースト23)と下層貫通孔を囲む導体パターン5(金属ペースト25)とを同時に印刷する工程と、上層貫通孔24aと下層貫通孔24bとが連続して貫通孔4を形成するように、下層貫通孔24b側から見通す上層貫通孔24aの開口に金属ペースト25を位置合わせして積層する工程とを備える製造方法である。上層貫通孔24aの開口と導体パターン5とを介して電極パッド2と接続パッド3とを高い精度で位置合わせすることができる。

(もっと読む)

位置合わせ装置および位置合わせ方法

【課題】より少ない設備コストでより確実に位置合わせを行い得る位置合わせ装置および位置合わせ方法を提供する。

【解決手段】板状被加工物の面の所定位置に第1のコイル11を形成し、所定位置に第2のコイルを持つ非磁性体の薄膜34を形成し、第1のコイル11と所定距離を保って第2のコイル13,15を対向配置して、被加工物の第1のコイル11および第2のコイル13,15間の面方向の相対的位置をずらし、測定手段41により各位置で発生するインピーダンスを測定し、測定したインピーダンスの分布に基づき被加工物に対する薄膜34の位置合わせを行う。

(もっと読む)

プリント配線板、プリント配線板の製造方法

【課題】 位置決めマークに不具合が起きにくく、万が一不具合が起きたとしても、位置決めマーク自体認識をすることができる位置決めマークを提供する。

【解決手段】 位置決めマーク46を分割したドット46aで構成する。位置決めマーク46内に、レジスト50が埋まり難くなる。また、例え、2個のドット46aがレジスト50により埋まっても、残りのドット46aから水平線X、垂直線Yを算出し、この交点から位置決めマーク46の中心Cを正確に求めることができる。

(もっと読む)

薄膜積層体の加工方法

【課題】アライメントマークの近傍領域の剥離を防ぐことができる薄膜積層体の加工方法を提供する。

【解決手段】(a)薄膜積層体の少なくとも最上層の薄膜6dに複数のアライメントマーク22a〜22hを形成した後、(b)保護マスクを設けた状態で薄膜を加工する薄膜加工工程を複数回行う。薄膜加工工程では、毎回異なる少なくとも1つのアライメントマークを選択して位置決めに用い、選択されずに残っているアライメントマークに保護マスクを設けて薄膜を加工する。2回目以降の前記薄膜加工工程において選択されずに残っているアライメントマーク22c〜22hに設ける保護マスク32c〜32hは、1回目の薄膜加工工程においてそのアライメントマーク22c〜22hに保護マスクを設けた第1回マスク領域と、その外周縁に接して全周に渡って取り囲む外周領域とに形成する。

(もっと読む)

光電気混載基板の製造方法

【課題】光導波路のコアに対する光学素子のアライメント精度を向上させることができる光電気混載基板の製造方法を提供する。

【解決手段】電気回路基板Eの表面に光導波路Wのコア7を形成する際に、コア7形成領域とアライメントマークA形成領域とをもつ感光性樹脂層から、1回のフォトリソグラフィ法により、コア7と同時に、光学素子位置決め用のアライメントマークAを形成する。そして、光学素子実装工程において、上記アライメントマークAを基準として、光導波路Wのコア7に対して適正な位置に、発光素子11および受光素子12を実装する。

(もっと読む)

配線基板ならびに半導体装置及びその製造方法

【課題】ベアチップ実装において、配線基板の寸法変化による接合用配線列と半導体素子の電極の間の位置ずれを緩和する。

【解決手段】配線基板3上の接合用配線列4を構成する複数の導体配線2のピッチを、設計寸法に対し広いピッチから狭いピッチまで連続的に変化させてピッチ変化領域5が形成される。各々の導体配線2に複数の突起電極6が設けられ、ピッチ変化領域5内で接合用配線列4を横切る複数の平行線上に突起電極6が配置されて、複数の接合用突起電極列6a、6b、6cが構成されている。配線基板3の寸法が変化した場合に、半導体素子8の素子電極列9のピッチに最も近いピッチの接合用突起電極列を選択して接合することで、突起電極6と素子電極列9の位置ずれを緩和する。

(もっと読む)

アライメントマーク,アライメント方法,電子部材および電子モジュール

【課題】電子部材上の狭ピッチ化,微細化された配線,電極などの位置合わせを簡単かつ高精度で行うことができるアライメントマーク,電子部材等を提供する。

【解決手段】第1アライメントマーク1は、幅が一方向に増大する線1L1,1L2,…,1L9を含むラインパターン1Lを有している。第2アライメントマーク2は、幅が一方向に増大する間隙2S1,2S2,…,2S9を含むスペースパターン2Sを有している。第2アライメントマーク2のスペースパターン2Sは、第1アライメントマーク1のラインパターン1Lの反転パターンとなっている。位置合わせを必要とする2つの電子部材に、第1,第2アライメントマーク1,2をそれぞれ形成しておくことで、両者の重なりから生じるモアレ縞模様を観察して、目視でも正確かつ簡単に位置合わせを行うことができる。

(もっと読む)

半導体装置及びその製造方法

【課題】ヴィアの位置精度が高く、高歩留まりで信頼性に優れる半導体チップを絶縁層に内蔵等した半導体装置およびその製造方法を提供する。

【解決手段】外部接続用パッド23とヴィア形成用の位置決めマーク22が形成された半導体チップ20と、複数のヴィア14を有する非感光性樹脂を成分とする絶縁層12と、ヴィア14を介して外部接続用パッド23と電気的に接続されるとともに少なくとも一部が絶縁層12上に形成された配線15と、を備える。絶縁層12は、位置決めマーク23上の部分に凹部13が形成されている。凹部13の底面は、絶縁層12のみである。

(もっと読む)

配線基板の製造方法及び配線基板

【課題】導電パターンを有する配線基板の製造方法及び配線基板に関し、薄型化及びアライメントの精度向上を図る。

【解決手段】樹脂層と、その一面側が樹脂層から露出する導電パターン303,304とを備えた配線基板であって、樹脂層の一面側と導電パターン304の露出面は支持部材301の粗化面301Bが転写されることにより粗化面とされており、導電パターン303の露出面は平滑化された支持部材301の非粗化面301Aが転写されることにより非粗化面とする。

(もっと読む)

1 - 20 / 42

[ Back to top ]