国際特許分類[H01L33/62]の内容

電気 (1,674,590) | 基本的電気素子 (808,144) | 半導体装置,他に属さない電気的固体装置 (445,984) | 光の放出に特に適用される少なくとも1つの電位障壁または表面障壁を有する半導体装置;それらの装置またはその部品の製造,あるいは処理に特に適用される方法または装置;それらの装置の細部[2,8,2010.01] (19,444) | 半導体素子本体のパッケージに特徴のあるもの (4,012) | 半導体素子本体へまたは半導体本体から電流を流す部品,例.リードフレーム,ワイヤボンドまたはハンダ (520)

国際特許分類[H01L33/62]に分類される特許

41 - 50 / 520

半導体発光装置

【課題】チップサイズの増大を抑えつつ電極面積の増大を図れる半導体発光装置を提供する。

【解決手段】半導体発光装置は、第1の主面と、その反対側の第2の主面と、第2の主面に選択的に設けられた凸部と、第2の主面から第1の主面方向に形成された溝と、を有し、第1の主面側に基板を含まない第1の半導体層と、第1の半導体層の凸部に積層され、発光層を含む第2の半導体層と、第1の半導体層の第2の主面及び溝の側面に設けられた第1の電極と、第2の半導体層における第1の半導体層に対する反対側の面に設けられた第2の電極と、第1の主面側に、第1の半導体層との間に基板を介することなく設けられた蛍光体層と、を備えている。

(もっと読む)

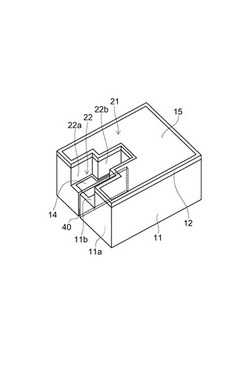

発光装置

【課題】より小型化された発光装置を、安定的にかつ確実に実装基板に実装することができる発光装置を提供することを目的とする。

【解決手段】半導体発光素子2と、半導体発光素子2と電気的に接続された第1及び第2導電部材11、12を備え、半導体発光素子2を支持する基材1とを含み、基材1が、長手方向及び短手方向にそれぞれ延長して対向する2対の側面1c、1d、1e、1fを有し、記半導体発光素子1支持面に対する裏面1bであって長手方向に延長して対向する少なくとも一方の側面に、少なくとも1つの凹部16を備え、凹部16は、基材1の半導体発光素子2支持面から裏面1bに貫通するスルーホール15を有する発光装置であって、凹部16は、長手方向に延長して対向する一対の側面に跨って配置されてなる発光装置。

(もっと読む)

発光装置、発光素子アレイ、および画像表示装置

【課題】半導体発光素子からの放熱性が高い発光装置を提供する。

【解決手段】発光装置11は、AuGeNi層21を含むカソード配線9と、AuGeNi層21の表面上に分子間力により接合され、カソード配線9と電気的に接続された半導体発光素子10とを有する。

(もっと読む)

発光装置

【課題】より小型化された発光装置を、安定的にかつ確実に実装基板に実装することができる発光装置を提供することを目的とする。

【解決手段】半導体発光素子2と、半導体発光素子2よりも小さな平面積を有する保護素子18と、半導体発光素子2及び保護素子18を支持する基材1とを含み、基材1の半導体発光素子2を支持する面から裏面に貫通するスルーホール15を有する発光装置であって、半導体発光素子2、保護素子18及びスルーホール15の重心が直線状に配置されてなる発光装置。

(もっと読む)

発光ダイオードの支持フレーム構造およびその製作方法(二)

【課題】発光ダイオードの支持フレーム構造を短冊状に製作し、さらにプレカッティング線を施すことで、後続の加工製作時にカッティングの費用を削減するとともに、製作過程にて点灯試験および品質の確認を行うことができる発光ダイオードの支持フレーム構造およびその製作方法を提供する。

【解決手段】発光ダイオードの支持フレーム構造およびその製作方法(二)であって、まず、各々一列の表面に金属層がめっきされている複数列の金属フレームを備えるストリップ材として、金属材料を加工形成し、前記金属層がめっきされている金属フレームに長尺状の合成樹脂封止体を成形し、前記合成樹脂封止体上には複数の金属フレームの電極板を露出させる中空機能領域を有しており、そして前記合成樹脂封止体を軸方向で裁断して、プレカッティング線を形成することで、後続の加工製作時にカッティングの費用を削減するとともに、製作過程にて点灯試験および品質の確認を行うことができる。

(もっと読む)

発光モジュール

【課題】 一対の電極面を有する実装面を多方向に備え、各実装面に発光体を実装することで、立体空間を均等な明るさで照明することができると共に、放熱性にも優れた発光モジュールを提供することである。

【解決手段】 複数の発光体13a,13b,13cと、複数の発光体を実装する複数の実装面17a,17b,17cを有し、隣接する実装面が所定の角度を有している多面体からなる基板12とを備え、前記実装面は絶縁層14を挟んで両側に一対の電極面15a,15bを有し、この一対の電極面に前記発光体の一対の端子電極が電気的に接続されており、前記複数の実装面を多面体の対向する一対の電極面を除いた全ての面に形成した。

(もっと読む)

光半導体装置用反射部材付リードフレーム、光半導体装置用リードフレーム、光半導体装置用リードフレーム基板、光半導体装置、および、光半導体装置用反射部材付リードフレームの製造方法、並びに、光半導体装置の製造方法

【課題】 本発明は、金属製のリフレクターとリードフレームを用いる場合においても、リフレクターとリードフレームのリード部(電極部)との間の絶縁性を確保しつつ、反射率が高く、放熱性に優れた光半導体装置用反射部材付リードフレーム、光半導体装置用リードフレーム、光半導体装置用リードフレーム基板、光半導体装置、および、光半導体装置用反射部材付リードフレームの製造方法、並びに、光半導体装置の製造方法を提供することを目的とするものである。

【解決手段】 金属リードフレームのリード部(電極部)を段差構造とし、この段差に絶縁性樹脂を充填することで金属リフレクターとの絶縁性を確保し、一方、金属リードフレームのダイパッド部(素子載置部)と金属リフレクターとを、伝熱性を有する接着層を介して接合することにより、上記課題を解決する。

(もっと読む)

発光ダイオードの支持フレーム構造およびその製作方法(一)

【課題】金属フレームを直接個別の状態として製作することで、カッティングの費用を削減するとともに、製作過程にて点灯試験および品質の確認を行うことができる発光ダイオードの支持フレーム構造およびその製作方法を提供する。

【解決手段】複数の金属フレームを備えるストリップ材として加工形成され、二枚の電極板と二枚の接続板とを備えた金属材料を準備する。続いて、被覆する樹脂ベースを前記金属フレーム上に成形し、さらに前記金属フレームにおいて樹脂ベースで被覆されていない二枚の電極板をカッティングし、前記電極板はカッティングされ、前記樹脂ベースと前記二枚の接続板の前端面の接続部との接続のみが残された後、さらにダイボンディング、ワイヤボンディング、封止およびベーキングなどの作業を行う。最後に、封止が完成した発光ダイオードの樹脂ベースを長手方向で押動して、前記二枚の接続板の2つの接続が前記樹脂ベースから分離する。

(もっと読む)

LEDチップ

【課題】 発光面となる前面側がチップ基板上から浮き上がることなくハンダによって電気的接合することができると共に、ある一定の傾きを有した状態でも安定して電気的接合を図ることのできるLEDチップを提供することである。

【解決手段】 前面12aが発光面、背面12bが電極面となるPN接合構造による発光本体12と、前記背面12bにP層及びN層の一部が露出する一対のチップ電極13a,13bとを備え、前記前面12a及び背面12bと直交する一側面を載置面12cとして、電極パターンが形成されたチップ基板上に載置されるLEDチップ11において、前記背面12b側の一部に、前記載置面12cの一端から延長する底面部14aを有して突出する実装支持部材14を設けた。

(もっと読む)

発光装置の製造方法

【課題】低いコストで、発光素子側の取付面と基板側の取付面とを精度よく平行に固定する。

【解決手段】基板1(配線板)のパッド2a上にはんだ層(はんだ6)を形成する(はんだ層形成工程)。前記はんだ層の上に、一定サイズの導電性または絶縁性の粒子(複数の粒状体)を含有し、有機酸を含有または有機酸の硬化剤を有する熱硬化性樹脂(熱硬化性エポキシ樹脂8)を配置する(樹脂層形成工程)。裏面に金属層4を設けた半導体発光素子3(発光素子)を押し付け、前記熱硬化性樹脂の硬化開始温度以上かつ前記はんだ6の融点以上に加熱し、加圧する(加圧工程、加熱工程)。前記発光素子は、前記複数の粒状体をはさんだ状態で前記配線板とはんだ接合し、前記熱硬化性樹脂が硬化する。

(もっと読む)

41 - 50 / 520

[ Back to top ]